申请日2020.12.09

公开(公告)日2021.04.09

IPC分类号C21C5/56; C22B1/248

摘要

本发明公开了一种热轧含油氧化铁泥的处理工艺,属于炼钢二次资源综合利用技术领域,包括向热轧含油氧化铁泥中加入除油剂、热轧含油氧化铁泥的第一次清洗、热轧含油氧化铁泥的第二次清洗、处理皂化污水、二级工业水循环以及去油后的氧化铁的除水;该处理工艺不涉及油的烧结,因此不会产生烟气,污染环境,并且通过该处理工艺得到的氧化铁渣可以加工为冷固球团,冷固球团作为炼钢系统用提钒冷却剂,兼顾回收其中铁元素,不但更加符合国家发展循环经济的产业政策,还节约了燃料,故而进一步促进钢厂降本增效,并进一步改善生产环境。

权利要求书

1.一种热轧含油氧化铁泥的处理工艺,其特征在于,包括向热轧含油氧化铁泥中加入除油剂、热轧含油氧化铁泥的第一次清洗、热轧含油氧化铁泥的第二次清洗、处理皂化污水、二级工业水循环以及去油后的氧化铁的除水。

2.根据权利要求1所述的一种热轧含油氧化铁泥的处理工艺,其特征在于,所述热轧含油氧化铁泥的第一次清洗和热轧含油氧化铁泥的第二次清洗中使用履带挖机搅拌。

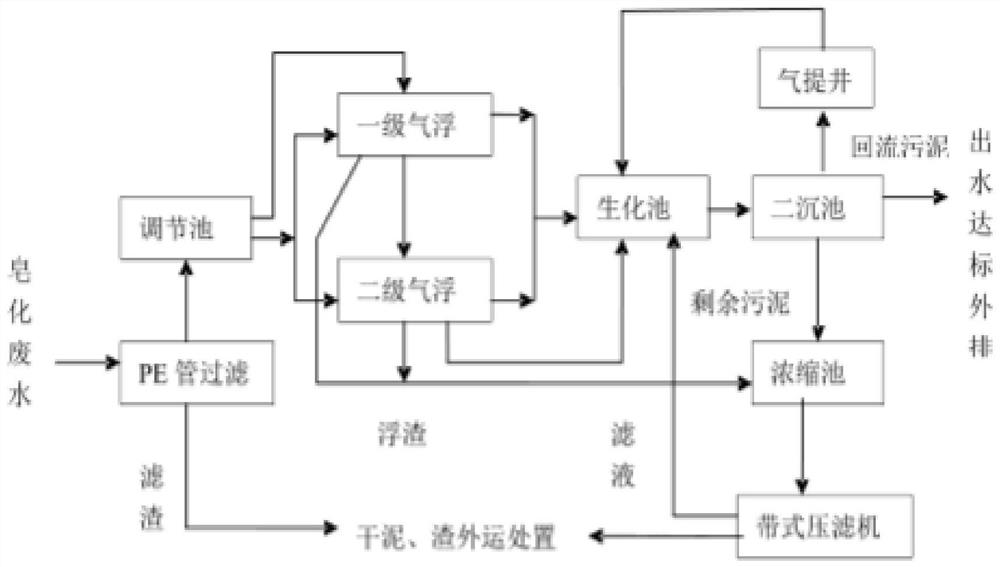

3.根据权利要求1或2所述的一种热轧含油氧化铁泥的处理工艺,其特征在于,所述处理皂化污水所采用的装置包括依次连通的过滤单元、气浮单元、生化单元以及二次沉淀单元;

所述二次沉淀单元上部连通有气提单元,气提单元连通所述生化单元;所述二次沉淀单元下部连通有浓缩单元,浓缩单元连通有压滤单元、所述生化单元和干渣外运单元;

所述过滤单元连通所述干渣外运单元;所述气浮单元连通所述浓缩单元。

4.根据权利要求3所述的一种热轧含油氧化铁泥的处理工艺,其特征在于,所述气浮单元包括并联或串联的一级气浮和二级气浮。

5.根据权利要求1所述的一种热轧含油氧化铁泥的处理工艺,其特征在于,所述除油剂为干基碱性除油剂。

6.根据权利要求1所述的一种热轧含油氧化铁泥的处理工艺,其特征在于,向热轧氧化铁泥中加入除油剂的过程在处理池中进行,处理池长度方向的倾斜角度为5°。

7.根据权利要求2所述的一种热轧含油氧化铁泥的处理工艺,其特征在于,热轧含油氧化铁泥的第一次清洗过程中搅拌时间为20-30分钟,沉淀2-3小时。

8.根据权利要求2所述的一种热轧含油氧化铁泥的处理工艺,其特征在于,热轧含油氧化铁泥的第二次清洗过程中搅拌时间为10-20分钟,沉淀2-3小时。

9.根据权利要求1所述的一种热轧含油氧化铁泥的处理工艺,其特征在于,去油后的氧化铁的除水过程是直接晾晒,晾晒地的倾斜角度为10°。

10.根据权利要求5所述的一种热轧含油氧化铁泥的处理工艺,其特征在于,所述干基碱性除油剂的加入量为热轧含油氧化铁泥总质量的0.8%-1%。

说明书

一种热轧含油氧化铁泥的处理工艺

技术领域

本发明属于炼钢二次资源综合利用技术领域,具体涉及一种热轧含油氧化铁泥的处理工艺。

背景技术

炼钢厂每年产生的含铁二次资源达到数十万吨,主要包括热轧含油氧化铁泥、冷轧氧化铁粉、炼钢富集污泥及提钒污泥等。针对含油氧化铁泥的回收利用,每年产生量约6000-8000吨,全铁含量达70%,目前主要采用烧结法加以利用,由于为熟料,返回原料场充当烧结部分原料对烧结矿的产量和质量将产生一定的影响,经济性也较差。目前含油氧化铁泥采用返烧结回用,含油氧化铁泥如直接返烧结使用需露天晾晒,由于其中含有油,因此极易造成环境污染,且需要大量的燃料和处理时间长,能耗大,且单位时间的处理量少,不经济。如果采用直接排入污水处理池进行除油处理,需设置较大的搅拌装置且所需搅拌时间较长,且需要专门的大型挤泥设备将沉淀的氧化铁泥挤出,同样处理工艺复杂。

发明内容

针对现有热轧氧化铁泥的处理工艺存在的上述问题,本发明提供一种热轧含油氧化铁泥的处理工艺。

本发明的技术方案为:一种热轧含油氧化铁泥的处理工艺,包括向热轧含油氧化铁泥中加入除油剂、热轧含油氧化铁泥的第一次清洗、热轧含油氧化铁泥的第二次清洗、处理皂化污水、二级工业水循环以及去油后的氧化铁的除水。

进一步限定,所述热轧含油氧化铁泥的第一次清洗和热轧含油氧化铁泥的第二次清洗中使用履带挖机搅拌。

进一步限定,所述处理皂化污水所采用的装置包括依次连通的过滤单元、气浮单元、生化单元以及二次沉淀单元;

所述二次沉淀单元上部连通有气提单元,气提单元连通所述生化单元;所述二次沉淀单元下部连通有浓缩单元,浓缩单元连通有压滤单元、所述生化单元和干渣外运单元;

所述过滤单元连通所述干渣外运单元;所述气浮单元连通所述浓缩单元。

进一步限定,所述气浮单元包括并联或串联的一级气浮和二级气浮。

进一步限定,所述除油剂为干基碱性除油剂。

进一步限定,向热轧氧化铁泥中加入除油剂的过程在处理池中进行,处理池长度方向的倾斜角度为5°。

进一步限定,热轧含油氧化铁泥的第一次清洗过程中搅拌时间为20-30分钟,沉淀2-3小时。

进一步限定,热轧含油氧化铁泥的第二次清洗过程中搅拌时间为10-20分钟,沉淀2-3小时。

进一步限定,去油后的氧化铁的除水过程是直接晾晒,晾晒地的倾斜角度为10°。

进一步限定,所述干基碱性除油剂的加入量为热轧含油氧化铁泥总质量的0.8%-1%。

与现有技术相比,本发明的有益效果为:该处理工艺不涉及油的烧结,因此不会产生烟气,污染环境,并且通过该处理工艺得到的氧化铁渣可以加工为冷固球团,冷固球团作为炼钢系统用提钒冷却剂,兼顾回收其中铁元素,不但更加符合国家发展循环经济的产业政策,还节约了燃料,故而进一步促进钢厂降本增效,并进一步改善生产环境。

该处理工艺中采用履带挖机进行搅拌,能够将热轧氧化铁泥充分分散且与除油剂充分混合而达到除油的效果,由于履带挖机并非是专门用于搅拌作用的,因此当该处理工艺暂停不再使用时,履带挖机也可以用于其它工艺中,实现回收利用。

该处理工艺所需处理时间短,处理成本低。

(发明人:陈超;青光红;陈泽;刘嵩;赵杰;边程军;谢平;邓小兵;高亮;郑常波;邹锋;胡志豪;蒋发燕)