申请日2021.05.24

公开(公告)日2021.10.01

IPC分类号C02F9/14; C02F101/16

摘要

本发明公开了一种泥水分离装置及污水处理方法,属于污水处理技术领域。针对现有污水中泥水分离效果差且设备占地面积大、成本高的问题,本发明提供一种泥水分离装置,包括分离池,分离池上设有出气口和出水口,分离池底部设有若干个相互平行的V形板II,分离池内部的高度方向设有若干组相互平行的V形板组,V形板组为沿分离池内部的长度方向设置的若干个相互平行的V形板I,V形板I呈倾斜设置在分离池内部。本发明利用固液密度的差距,通过倾斜设置的V形板I的摩擦、阻流和集气作用,使水中的污泥等颗粒悬浮物快速向下沉淀,实现快速分离,整体装置体积小,节约占地和工程造价。本发明的污水处理方法实现快速沉淀上清液排出以及污泥浓缩回流。

权利要求书

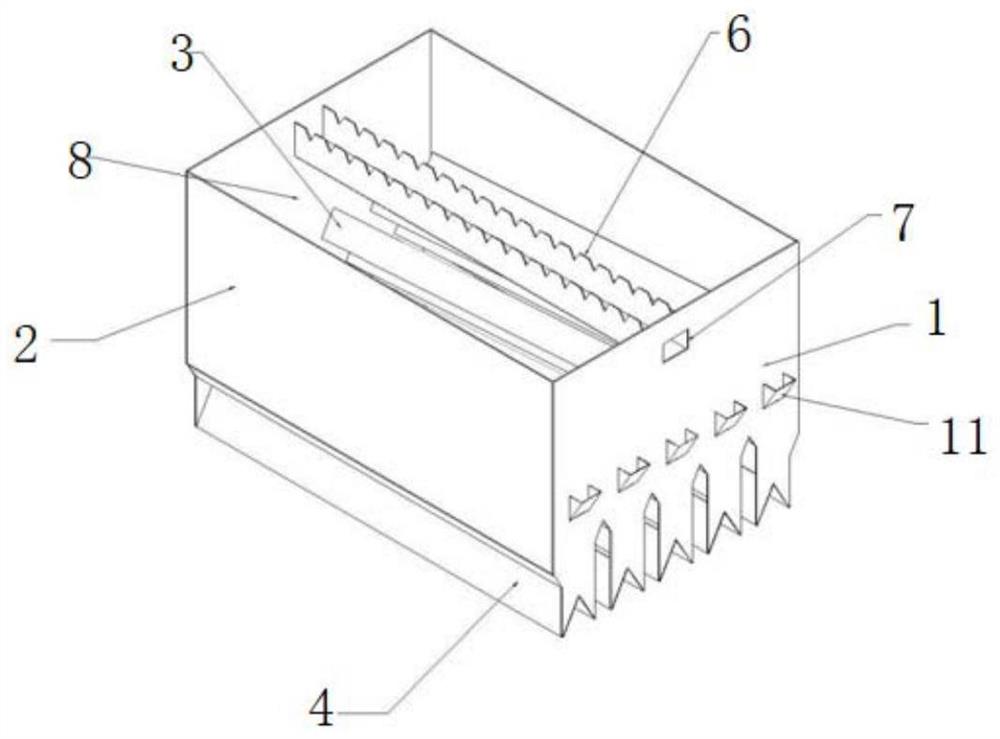

1.一种泥水分离装置,其特征在于:包括上下开口内部中空的矩形状分离池(8),分离池(8)上设有出气口(10),分离池(8)顶部设有集水堰槽(6),集水堰槽(6)与出水口(7)连接,沿分离池(8)底部的长度方向设有若干个相互平行的V形板II(13),V形板II(13)呈水平设置在分离池(8)底部,沿分离池(8)内部的高度方向设有若干组相互平行的V形板组,所述V形板组为沿分离池(8)内部的长度方向设置的若干个相互平行的V形板I(3),V形板I(3)呈倾斜设置在分离池(8)内部,V形板I(3)和V形板II(13)中的V形开口均呈向下设置。

2.根据权利要求1所述的一种泥水分离装置,其特征在于:在分离池(8)内部高度方向,位于上一组的V形板组中的V形板I(3)设置在下一组V形板组中两个V形板I(3)之间的正上方。

3.根据权利要求2所述的一种泥水分离装置,其特征在于:单层V形板组中相邻两个V形板I(3)之间的间距为50~120mm。

4.根据权利要求1所述的一种泥水分离装置,其特征在于:所述分离池(8)包括呈相对设置的前挡板和后挡板(1),前后挡板通过侧板(2)进行连接,V形板I(3)和V形板II(13)均设置在前后挡板之间,且在后挡板(1)上设有出气口(10)和出水口(7)。

5.根据权利要求4所述的一种泥水分离装置,其特征在于:在V形板I(3)与后挡板(1)的连接处设有出气口(10),出气口(10)与导气槽(11)连通。

6.根据权利要求4所述的一种泥水分离装置,其特征在于:沿分离池(8)内部的高度方向设有若干个单斜板(9),若干个单斜板(9)与若干个V形板组一一对应,所述单斜板(9)与侧板(2)呈钝角或锐角连接。

7.根据权利要求6所述的一种泥水分离装置,其特征在于:单斜板(9)与侧板(2)之间形成的夹角为V形板I(3)中V形夹角的一半。

8.根据权利要求4或6所述的一种泥水分离装置,其特征在于:侧板(2)底部两端均向分离池(8)内部凹陷形成内斜边(21),内斜边(21)分别与前后挡板连接,侧板(2)底部与分离池(8)内部连通形成污水通道(4)。

9.一种利用权利要求1-8任一项权利要求所述的泥水分离装置的污水处理方法,其特征在于:包括以下步骤:

S1:污水进入缺氧池进行反硝化反应;

S2:随后进入曝气池进行处理,同时曝气池与缺氧池之间设有回流泵使得曝气池内的液体回流至缺氧池内进行反硝化反应;

S3:随后进入到泥水分离装置内进行泥水分离。

10.根据权利要求9所述的一种污水处理方法,其特征在于:还包括步骤S4:对泥水分离装置分离的出水进行深度处理,所述深度处理采用混凝沉淀或磁分离设备进行。

说明书

一种泥水分离装置及污水处理方法

技术领域

本发明属于污水处理技术领域,更具体地说,涉及一种泥水分离装置及污水处理方法。

背景技术

活性污泥法工艺是一种广泛应用的传统污水生物处理法,在去除有机污染物的同时,通过厌氧或缺氧区的设置使之具有生物脱氮、除磷的效能。主要处理流程包括曝气池、沉淀池、污泥回流及剩余污泥排出系统等基本组成部分。曝气池是一个生物反应器,通过曝气设备充入空气,空气中的氧气溶入污水使活性污泥混合液产生好氧代谢反应。这样,污水中的有机物、氧气与微生物能充分进行传质和反应,随后混合液流入沉淀池,混合液中的悬浮固体在沉淀池中进行固液分离,沉淀池出水即为净化水。随着污水处理要求的不断提高,排放水体的富营养化加剧以及排放需求的不断提高,活性污泥法在生物脱氮除磷工艺中应用广泛,如AO,A2O工艺等。其中,曝气池对污水进行好氧生物处理,利用好氧微生物降解有机物,同时通过硝化反应,将氨态氮转化为亚硝酸盐和硝酸盐从而去除污水中的氨氮。但类似于AO,A2O工艺均需设置二沉池,通过二沉池实现出水澄清(固液分离)和污泥浓缩(提高回流污泥的含固率)。二沉池通常用于污水生化处理系统的后端,实现污泥浓缩并将分离的污泥回流至生物处理段。其沉淀效果的好坏,直接影响出水的水质和回流污泥浓度。若沉淀或浓缩效果不好,会增加出水中活性污泥悬浮物浓度,降低出水指标;同时,回流污泥浓度及微生物量也会降低,从而降低曝气池中混合液浓度,影响净化效果。传统二沉池型式一般有平流沉淀池、竖流沉淀池、辐流沉淀池、斜板沉淀池等。均需设置进水区、沉淀区、缓冲区、污泥区和出水区等多个区域,减少污泥上浮,实现沉淀效果,因此系统占地面积大、结构复杂、水力停留时间长,施工质量要求较高;若采用机械刮泥方式,刮泥机构容易锈蚀,维护复杂。

现有技术方案中利用膜生物反应器(MBR)中超滤膜代替二沉池进行污泥分离,为膜分离技术与污泥法的有机结合。出水水质相当于二沉池出水再加超滤的效果,提高了污染物的去除效率。此外,序批式活性污泥法(SBR)中的曝气池兼具二沉池的功能,通过适当调节各阶段操作状态可达到脱氮除磷的效果。但是常见的MBR工艺,投资大,膜组件的造价高,导致工程的投资比常规处理方法增加约30%-50%。MBR系统中高强度曝气,为减轻膜污染需增大流速泥水分离的膜驱动压力大导致能耗高。膜组件一般使用寿命在5年左右,到期需更换,导致运行成本高。SBR工艺中同时脱氮除磷时操作复杂,维护要求高,运行对自动控制依赖性强,池体容积大。

针对上述问题也进行了相应的改进,如中国专利申请号CN201610561969.5,公开日为2016年10月26日,该专利公开了泥水分离器,包括筒状壳体和分离芯体,壳体底部设有入水口;所述分离芯体包括下分离板、上分离板和立板,下分离板与上分离板均倾斜,上分离板上端开设有絮状泥出口,絮状泥出口位于壳体上方;壳体侧壁上还设有检测水出水口,检测水出水口位于上、下分离板之间;壳体侧壁上还设有排废出水口,分离芯体内还设排水通道,排水通道将排废出水口与絮状泥出口连通。该专利的不足之处在于:泥水分离效果较差。

又如中国专利申请号CN201810097574.3,公开日为2018年7月6日,该专利公开了一种污水处理用泥水分离装置,包括塔体,塔体上设置有进水口、排水口、排泥口、泥水分离通道以及污泥聚集区,塔体内并列设置有进水管道和泥水分离通道,进水管道的顶部位于塔体的顶部且设置有进水口,泥水分离通道的顶部位于塔体的顶部且设置有排水口,进水管道和泥水分离通道的底部均连通于污泥聚集区,污泥聚集区位于塔体的底部;泥水分离通道内沿着轴向依次设置有多组污泥沉积板,污泥沉积板在污水分离通道内倾斜布置,污泥沉积板横贯污水分离通道且与污水分离通道的侧壁间形成一流通口。该专利的不足之处在于:结构复杂,且泥水分离效果较不理想。

发明内容

1、要解决的问题

针对现有污水泥水分离处理效果差且设备占地面积大、成本高的问题,本发明提供一种泥水分离装置及污水处理方法。本发明中的泥水分离装置利用固液密度的差距,通过倾斜设置的V形板I的摩擦、阻流和集气作用,使水流中的污泥等颗粒悬浮物快速向下沉淀,实现快速分离,同时整体装置体积小,节约占地和工程造价;本发明中的污水处理方法保证出水SS、总磷稳定达标的同时,大大减小了占地面积,对污水处理厂扩容具有极大优势。

2、技术方案

为解决上述问题,本发明采用如下的技术方案。

一种泥水分离装置,包括上下开口内部中空的矩形状分离池,分离池上设有出气口,分离池顶部设有集水堰槽,集水堰槽与出水口连接,沿分离池底部的长度方向设有若干个相互平行的V形板II,V形板II呈水平设置在分离池底部,沿分离池内部的高度方向设有若干组相互平行的V形板组,所述V形板组为沿分离池内部的长度方向设置的若干个相互平行的V形板I,V形板I呈倾斜设置在分离池内部,V形板I和V形板II中的V形开口均呈向下设置。

更进一步的,在分离池内部高度方向,位于上一组的V形板组中的V形板I设置在下一组V形板组中两个V形板I之间的正上方。

更进一步的,单层V形板组中相邻两个V形板I之间的间距为50~120mm。

更进一步的,所述分离池包括呈相对设置的前挡板和后挡板,前后挡板通过侧板进行连接,V形板I和V形板II均设置在前后挡板之间,且在后挡板上设有出气口和出水口。

更进一步的,在V形板I与后挡板的连接处设有出气口,出气口与导气槽连通。

更进一步的,沿分离池内部的高度方向设有若干个单斜板,若干个单斜板与若干个V形板组一一对应,所述单斜板与侧板呈钝角或锐角连接。

更进一步的,单斜板与侧板之间形成的夹角为V形板I中V形夹角的一半。

更进一步的,侧板底部两端均向分离池内部凹陷形成内斜边,内斜边分别与前后挡板连接,侧板底部与分离池内部连通形成污水通道。

一种利用上述任一项所述的泥水分离装置的污水处理方法,包括以下步骤:

S1:污水进入缺氧池进行反硝化反应;

S2:随后进入曝气池进行处理,同时曝气池与缺氧池之间设有回流泵使得曝气池内的液体回流至缺氧池内进行反硝化反应;

S3:随后进入到泥水分离装置内进行泥水分离。

更进一步的,还包括步骤S4:对泥水分离装置的出水进行深度处理,所述深度处理采用混凝沉淀或磁分离设备进行。

3、有益效果

相比于现有技术,本发明的有益效果为:

(1)本发明通过底部相邻两个V形板II之间形成污水通道,带有污泥的污水进入到分离池内部,利用固液密度的差距,通过倾斜设置在分离池内部V形板I的摩擦、阻流和集气作用,使水流中的污泥等颗粒悬浮物快速向下沉淀,沿集泥通道实现污泥沉降,清水通过集水堰槽排出,达到快速泥水气分离的目的;同时,整体装置体积小,占池体有效容积比例小,可以取代现有的二沉池系统,节约了占地和工程造价,提高了污水系统的处理效率;

(2)本发明通过在分离池内部设置多组V形板组,有效增加与污水的接触面积,提高污泥和水的分离效率;并且将位于上一组V形板组中的V形板I设置在下一组V形板组中相邻两个V形板I之间的正上方,有效避免气体直接上翻,同时控制每组V形板组中相邻两个V形板I距离为50~120mm,控制相邻两个V形板I间距中混合液的上升流速小于集泥通道中污泥沉降流速;

(3)本发明中的分离池由前后挡板以及侧板包围形成上下开口内部中空的矩形状,搭建简单且整体平稳性较强;同时在V形板I和后挡板的连接处设有出气口,方便气体的逸出;并且将出气口与导气槽连接,导气槽对气体起到一个导向作用,便于气体的收集方便后续使用,并且为了避免导气槽内出现集泥,将导气槽与后挡板之间的夹角设置在30~45°之间;

(4)本发明在侧板上设有单斜板,单斜板与侧板之间呈角度连接使得单斜板与侧板之间形成V形,单斜板与相邻的V形板I之间形成集泥通道,单斜板的设置用于补充V形板I与侧板之间间距过大造成的分离遗漏区域,单斜板与V形板I构成非直流通道,污水与单斜板充分接触,水流上升速度下降,从而有足够的时间和空间进行污泥沉降,减少出水悬浮物,进一步保证污泥和水的分离效果;

(5)本发明在侧板底部设有内斜边,并且将内斜边与前后挡板连接,且侧板底部呈中空形成污水通道,使得污水能够从侧板底部进入到分离池内部,增加污水进入方向,提高污水分离效率;同时内斜边的设置使污水通道并非是常规的矩形状,便于后期污泥的沉降,提高污泥和水的分离效果;

(6)本发明中的污水处理方法无需增加额外的占地面积,相比于传统的二沉池极大的节约了成本,将该分离装置设置在曝气池的上方表面即可实现固液气分离的目标,实现快速沉淀上清液排出以及污泥浓缩回流,有效利用整体设备空间;同时对分离出来的清水进行深度处理,进一步去除SS、总磷,水力停留时间短,曝气池表面负荷高,出水水质高且稳定。

(发明人:张宁迁;王余;孙震;侯松;金爽;曹磊)