公布日:2022.01.28

申请日:2021.11.10

分类号:C02F9/10(2006.01)I;C07C29/76(2006.01)I;C07C31/20(2006.01)I;C02F103/36(2006.01)N

摘要

本发明公开了一种从纤维素醚废水中回收丙二醇的方法,涉及丙二醇制备领域,针对现有的部分纤维素醚废水处理依靠传统多效蒸发方式进行,这种处理方式能耗高,效益低,且未对有价成分进行资源化处理,存在经济效益低下的问题,现提出如下方案,其包括以下步骤:步骤一,将生产纤维素醚产生的HPMC废水,从降膜蒸发器侧面进入降膜蒸发器进行蒸发,然后通过MVR压缩机进行压缩,充分压缩好的气体,进入强制加热器中进行加热。本发明结构新颖,且使用方便,且采用了MVR替代传统蒸发器,运行过程不需要补充蒸汽,减少额外的能源消耗,同时采用分级精馏塔,回收有价的1.3丙二醇产品和丙酮产品,获得良好的经济效益,增加工厂的经济效益。

权利要求书

1.一种从纤维素醚废水中回收丙二醇的方法,其特征在于,包括以下步骤:步骤一,将生产纤维素醚产生的HPMC废水,从降膜蒸发器侧面进入降膜蒸发器进行蒸发,然后通过MVR压缩机进行压缩,充分压缩好的气体,进入强制加热器中进行加热;步骤二,强制加热器对废水进行加热,并将加热后的废水气体送入结晶釜中进行结晶,并产生氯化钠、冷凝水+母液、不凝汽;步骤三,对进行结晶的污水通过离心机进行离心处理,使氯化钠进行结晶,同时将冷凝水回到降膜蒸发器中,不凝汽进尾气吸收塔脱出有机废气后达标排放;步骤四,将经过离心处理后产生结晶盐进行处理,母液进入第一精馏塔中,进行精馏,并通过冷凝器进行冷凝,产生丙酮,并通过第一产品回流泵注入丙酮储槽进行储存;步骤五,将第一精馏塔中的母液通过第一塔底回流泵注入第二精馏塔中,进行精馏,并通过冷凝器进行冷凝,产生1.3丙二醇,并通过第二产品回流泵注入1.3丙二醇储槽中进行储存;步骤六,通过第二塔底回流泵将提取完的废液进行排放。

2.根据权利要求1所述的一种从纤维素醚废水中回收丙二醇的方法,其特征在于,所述步骤一中未充分压缩的气体,通过降膜蒸发器和降膜蒸发室再次进行蒸发,并通过MVR压缩机进行压缩。

3.根据权利要求1所述的一种从纤维素醚废水中回收丙二醇的方法,其特征在于,所述步骤二中遗留的废水通过强制蒸发室进行强制蒸发,并通过MVR压缩机进行压缩,重新回到强制加热器中。

4.根据权利要求1所述的一种从纤维素醚废水中回收丙二醇的方法,其特征在于,所述步骤二中母液的主要成分为丙酮、1.3丙二醇、二丙二醇。

5.根据权利要求1所述的一种从纤维素醚废水中回收丙二醇的方法,其特征在于,所述步骤四中的第一精馏塔其作用是脱出母液中的丙酮杂质,精馏温度控制在100℃-120℃。

6.根据权利要求1所述的一种从纤维素醚废水中回收丙二醇的方法,其特征在于,所述步骤五中的第二精馏塔的精馏温度在220~230℃,使1.3丙二醇成为气态,被汽提进入塔顶,然后通过冷凝器最终成为产品。

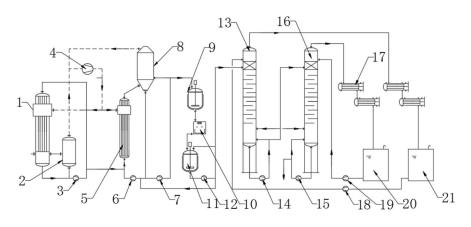

7.一种从纤维素醚废水中回收丙二醇的装置,其特征在于,应用于上述权利要求1 6任一项上述的一种从纤维素醚废水中回收丙二醇的方法,包括降膜蒸发器(1)、降膜蒸发室(2)、降膜泵(3)、MVR压缩机(4)、强制加热器(5)、强制泵(6)、出料泵(7)、强制蒸发室(8)、结晶釜(9)、离心机(10)、母液罐(11)、母液泵(12)、第一精馏塔(13)、第一塔底回流泵(14)、第二塔底回流泵(15)、第二精馏塔(16)、冷凝器(17)、第一产品回流泵(18)、第二产品回流泵(19)、1.3丙二醇储槽(20)、丙酮储槽(21)。

8.根据权利要求7所述的一种从纤维素醚废水中回收丙二醇的装置,其特征在于,所述降膜蒸发器(1)与降膜蒸发室(2)连接,所述降膜蒸发室(2)与MVR压缩机(4)连接,所述降膜蒸发器(1)与MVR压缩机(4)之间设置有降膜泵(3),所述强制加热器(5)与降膜蒸发器(1)连接,所述强制加热器(5)与强制蒸发室(8)相连接,所述强制加热器(5)与结晶釜(9)连接,所述强制加热器(5)与强制蒸发室(8)之间设置有强制泵(6),所述强制蒸发室(8)与结晶釜(9)之间设置有出料泵(7),所述结晶釜(9)与离心机(10)连接,所述离心机(10)与母液罐(11)连接,所述母液罐(11)与第一精馏塔(13)之间设置有母液泵(12)。

9.根据权利要求7所述的一种从纤维素醚废水中回收丙二醇的装置,其特征在于,所述第一精馏塔(13)与第二精馏塔(16)之间设置有第一塔底回流泵(14),所述第二精馏塔(16)底部与第二塔底回流泵(15)连接,所述第一精馏塔(13)顶部设置有冷凝器(17),所述第一精馏塔(13)与丙酮储槽(21)连接,所述第一精馏塔(13)与丙酮储槽(21)之间设置有第一产品回流泵(18),所述第二精馏塔(16)与1.3丙二醇储槽(20)连接,所述第二精馏塔(16)与1.3丙二醇储槽(20)之间设置有第二产品回流泵(19)。

10.根据权利要求7所述的一种从纤维素醚废水中回收丙二醇的装置,其特征在于,所述第一精馏塔(13)与第二精馏塔(16)顶部均设置有冷凝器(17),所述降膜蒸发器(1)的侧面设置有污水进口,所述第一精馏塔(13)与第二精馏塔(16)的侧面开设有蒸汽进口,所述第二精馏塔(16)的侧面设置有污水出口。

发明内容

本发明提出的一种从纤维素醚废水中回收丙二醇的方法,解决了现有的部分纤维素醚废水处理依靠传统多效蒸发方式进行,这种处理方式能耗高,效益低,且未对有价成分进行资源化处理,存在经济效益低下的问题。

为了实现上述目的,本发明采用了如下技术方案:

一种从纤维素醚废水中回收丙二醇的方法,包括以下步骤:

步骤一,将生产纤维素醚产生的HPMC废水,从降膜蒸发器侧面进入降膜蒸发器进行蒸发,然后通过MVR压缩机进行压缩,充分压缩好的气体,进入强制加热器中进行加热;

步骤二,强制加热器对废水进行加热,并将加热后的废水气体送入结晶釜中进行结晶,并产生氯化钠、冷凝水+母液、不凝汽;

步骤三,对进行结晶的污水通过离心机进行离心处理,使氯化钠进行结晶,同时将冷凝水回到降膜蒸发器中,不凝汽进尾气吸收塔脱出有机废气后达标排放;

步骤四,将经过离心处理后产生结晶盐进行处理,母液进入第一精馏塔中,进行精馏,并通过冷凝器进行冷凝,产生丙酮,并通过第一产品回流泵注入丙酮储槽进行储存;

步骤五,将第一精馏塔中的母液通过第一塔底回流泵注入第二精馏塔中,进行精馏,并通过冷凝器进行冷凝,产生1.3丙二醇,并通过第二产品回流泵注入1.3丙二醇储槽中进行储存;

步骤六,通过第二塔底回流泵将提取完的废液进行排放。

优选的,所述步骤一中未充分压缩的气体,通过降膜蒸发器和降膜蒸发室再次进行蒸发,并通过MVR压缩机进行压缩。

优选的,所述步骤二中遗留的废水通过强制蒸发室进行强制蒸发,并通过MVR压缩机进行压缩,重新回到强制加热器中。

优选的,所述步骤二中母液的主要成分为丙酮、1.3丙二醇、二丙二醇。

优选的,所述步骤四中的第一精馏塔其作用是脱出母液中的丙酮杂质,精馏温度控制在100℃-120℃。

优选的,所述步骤五中的第二精馏塔的精馏温度在220~230℃,使1.3丙二醇成为气态,被汽提进入塔顶,然后通过冷凝器最终成为产品。

一种从纤维素醚废水中回收丙二醇的装置,应用于上述方法,包括降膜蒸发器、降膜蒸发室、降膜泵、MVR压缩机、强制加热器、强制泵、出料泵、强制蒸发室、结晶釜、离心机、母液罐、母液泵、第一精馏塔、第一塔底回流泵、第二塔底回流泵、第二精馏塔、冷凝器、第一产品回流泵、第二产品回流泵、1.3丙二醇储槽、丙酮储槽。

优选的,所述降膜蒸发器与降膜蒸发室连接,所述降膜蒸发室与MVR压缩机连接,所述降膜蒸发器与MVR压缩机之间设置有降膜泵,所述强制加热器与降膜蒸发器连接,所述强制加热器与强制蒸发室相连接,所述强制加热器与结晶釜连接,所述强制加热器与强制蒸发室之间设置有强制泵,所述强制蒸发室与结晶釜之间设置有出料泵,所述结晶釜与离心机连接,所述离心机与母液罐连接,所述母液罐与第一精馏塔之间设置有母液泵。

优选的,所述第一精馏塔与第二精馏塔之间设置有第一塔底回流泵,所述第二精馏塔底部与第二塔底回流泵连接,所述第一精馏塔顶部设置有冷凝器,所述第一精馏塔与丙酮储槽连接,所述第一精馏塔与丙酮储槽之间设置有第一产品回流泵,所述第二精馏塔与1.3丙二醇储槽连接,所述第二精馏塔与1.3丙二醇储槽之间设置有第二产品回流泵。

优选的,所述第一精馏塔与第二精馏塔顶部均设置有冷凝器,所述降膜蒸发器的侧面设置有污水进口,所述第一精馏塔与第二精馏塔的侧面开设有蒸汽进口,所述第二精馏塔的侧面设置有污水出口。

本发明的有益效果为:采用MVR+精馏+冷凝水生化的方式对纤维素醚废水进行处理,同时由于采用MVR替代传统蒸发器,运行过程不需要补充蒸汽,只需要电能即可驱动MVR装置的正常运行,减少能源的额外消耗,增加装置的实用性。

2、采用分级精馏塔,回收有价的1.3丙二醇产品和丙酮产品,获得良好的经济效益,增加工厂的经济效益。

综上所述,该装置结构简单,使用方便,且采用了MVR替代传统蒸发器,运行过程不需要补充蒸汽,减少额外的能源消耗,同时采用分级精馏塔,回收有价的1.3丙二醇产品和丙酮产品,获得良好的经济效益,增加工厂的经济效益,解决了现有的部分纤维素醚废水处理依靠传统多效蒸发方式进行,这种处理方式能耗高,效益低,且未对有价成分进行资源化处理,存在经济效益低下的问题。

(发明人:毕永锐;张芳;陈国威;舒俭)