公布日:2022.01.11

申请日:2021.10.27

分类号:C02F9/10(2006.01)I;C01D3/22(2006.01)I;C01D3/06(2006.01)I;C02F103/34(2006.01)N

摘要

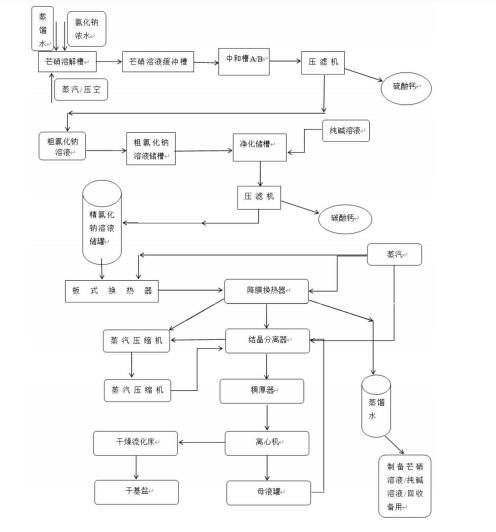

本发明冶金生产设备技术领域,尤其涉及一种氯化法钛白废水处理方法,拟解决采用现有技术处理后处理废水资源时,无法使后处理废水资源得到充分的利用的技术问题,本发明使用后处理三期浓盐水配置芒硝溶液;将芒硝溶液同氯化渣废水中和反应,经转化沉化后所得混合液液进行压滤得到氯化钠溶液;再将所得氯化钠溶液继续脱钙除杂提取出技术要求较高的氯化钠溶液;氯化钠溶液则通过MVR降膜蒸发器和强制循环蒸发器蒸发结晶产出较高品质氯化钠,从而实现废水的治理和资源化回收利用,同时处理氯化钙废水和硫酸钠浓水。

权利要求书

1.一种氯化法钛白废水处理方法,其特征在于,包括以下步骤:步骤1:在浓盐水中加入硫酸钠进行曝气混合以及升温溶解;所得的芒硝溶液并进行储存;步骤2:在芒硝溶液中加入氯化钙,进行搅拌,使芒硝溶液与氯化钙发生转化沉化反应;再进行压滤得到粗氯化钠溶液和硫酸钙,在粗四氯化钠溶液中引入粗盐水并进行储存;步骤3:将步骤2中储存的粗四氯化钠溶液同粗盐水与纯碱溶液搅拌升温,再通过压滤得到精氯化钠溶液,压滤得到精氯化钠溶液和碳酸钙,并将精氯化钠溶液储存;步骤4:将精氯化钠溶液打入MVR系统进行处理得到氯化钠晶体。

2.根据权利要求1所述的一种氯化法钛白废水处理方法,其特征在于,所述步骤4包括以下步骤:步骤4.1:首先进行预热进料,精四氯化钠溶液经过板式换热器,同时打开蒸汽板换管路上的阀门通入蒸汽和物料换热,进料时通过分离器建立液位,当分离器底部液位达到预设值时,自动开启降膜循环泵、强制循环泵和转料泵;当分离器中的液位再次达到正常值时,进料完成向降膜,并在强制循环内通入蒸汽对系统进行预热,当降膜分离器液相温度达到100摄氏度时,结晶分离器液相温度达到98摄氏度时,系统进入正常蒸发温度,预热结束;步骤4.2:随着蒸发进行,系统进行稳定蒸发状态,此时精氯化钠溶液精料泵根据分离器液位自动调整进料量;在蒸发系统中,利用CO1或CO2蒸汽压缩机对二次蒸汽进行再压缩以此循环蒸发;步骤4.3:当系统蒸发产生结晶分离,则物料由结晶分离器至稠厚器,再由离心机分离出氯化钠固体结晶,并引入流化床,流出母液则经循环加热进入结晶分离器;氯化钠晶体利用换热器使用流化床进行干燥,得到氯化钠晶体产品。

3.根据权利要求1所述的一种氯化法钛白废水处理方法,其特征在于,步骤1中所述的升温溶解温度保持在40摄氏度到45摄氏度之间。

4.根据权利要求1所述的一种氯化法钛白废水处理方法,其特征在于,步骤2中所述的转化沉化反应的时间为50到70分钟之间。

5.根据权利要求1所述的一种氯化法钛白废水处理方法,其特征在于,步骤3中所述的搅拌升温的时间控制在1到2小时之间。

6.根据权利要求1所述的一种氯化法钛白废水处理方法,其特征在于,步骤2中所述芒硝与氯化钙的投入量比例为1.15:1。

7.根据权利要求1所述的一种氯化法钛白废水处理方法,其特征在于,步骤1中所述的浓盐水采用氯化法钛白生产阶段中,后处理车间产生的浓盐水。

8.根据权利要求1所述的一种氯化法钛白废水处理方法,其特征在于,步骤2中所述的氯化钙为氯化法钛白生产阶段中主生产车间形成的氯化渣废水。

9.根据权利要求1所述的一种氯化法钛白废水处理方法,其特征在于,步骤2中,当经过化学检测,并检测到氯离子浓度50000~150000mg/L、硫酸根离子浓度为≤4mg/L时,再进行压滤。

10.根据权利要求1所述的一种氯化法钛白废水处理方法,其特征在于,步骤3中,当经过化学检测,并检测到氯离子含量约70000mg/L、硫酸根离子≤4mg/L时,再进行压滤。

发明内容

本发明提供了一种氯化法钛白废水处理方法,拟解决采用现有技术处理后处理废水资源时,无法使后处理废水资源得到充分的利用。

一种氯化法钛白废水处理方法,包括以下步骤:

步骤1:在浓盐水中加入硫酸钠进行曝气混合以及升温溶解;所得的芒硝溶液并进行储存;

步骤2:在芒硝溶液中加入氯化钙,进行搅拌,使芒硝溶液与氯化钙发生转化沉化反应;再进行压滤得到粗氯化钠溶液和硫酸钙,在粗四氯化钠溶液中引入粗盐水并进行储存;

步骤3:将步骤2中储存的粗四氯化钠溶液同粗盐水与纯碱溶液搅拌升温,再通过压滤得到精氯化钠溶液,压滤得到精氯化钠溶液和碳酸钙,并将精氯化钠溶液储存;

步骤4:将精氯化钠溶液打入MVR系统进行处理得到氯化钠晶体。

具体的,所述步骤4包括以下步骤:

步骤4.1:首先进行预热进料,精四氯化钠溶液经过板式换热器,同时打开蒸汽板换管路上的阀门通入蒸汽和物料换热,进料时通过分离器建立液位,当分离器底部液位达到预设值时,自动开启降膜循环泵、强制循环泵和转料泵;当分离器中的液位再次达到正常值时,进料完成向降膜,并在强制循环内通入蒸汽对系统进行预热,当降膜分离器液相温度达到100摄氏度时,结晶分离器液相温度达到98摄氏度时,系统进入正常蒸发温度,预热结束;

步骤4.2:随着蒸发进行,系统进行稳定蒸发状态,此时精氯化钠溶液精料泵根据分离器液位自动调整进料量;在蒸发系统中,利用CO1或CO2蒸汽压缩机对二次蒸汽进行再压缩以此循环蒸发;

步骤4.3:当系统蒸发产生结晶分离,则物料由结晶分离器至稠厚器,再由离心机分离出氯化钠固体结晶,并引入流化床,流出母液则经循环加热进入结晶分离器;氯化钠晶体利用换热器使用流化床进行干燥,得到氯化钠晶体产品。

优选的,步骤1中所述的升温溶解温度保持在40摄氏度到45摄氏度之间。

优选的,步骤2中所述的转化沉化反应的时间为50到70分钟之间。

优选的,步骤3中所述的搅拌升温的时间控制在1到2小时之间。

优选的,步骤2中所述芒硝与氯化钙的投入量比例为1.15:1。

优选的,步骤1中所述的浓盐水采用氯化法钛白生产阶段中,后处理车间产生的浓盐水。

优选的,步骤2中所述的氯化钙为氯化法钛白生产阶段中主生产车间形成的氯化渣废水。

优选的,步骤2中,当经过化学检测,并检测到氯离子浓度50000~150000mg/L、硫酸根离子浓度为≤4mg/L时,再进行压滤。

优选的,步骤3中,当经过化学检测,并检测到氯离子含量约70000mg/L、硫酸根离子≤4mg/L时,再进行压滤。

本发明通过氯化法钛白生产阶段中,后处理车间产生的浓盐水,和氯化法钛白生产阶段中主生产车间形成的氯化渣废水在结合硫酸钠制备氯化钠晶体;实现了废水的治理和资源的回收利用。

与现有技术相比本发明的有益效果是:本发明使用后处理三期浓盐水配置芒硝溶液;将芒硝溶液同氯化渣废水中和反应,经转化沉化后所得混合液液进行压滤得到氯化钠溶液;再将所得氯化钠溶液继续脱钙除杂提取出技术要求较高的氯化钠溶液;氯化钠溶液则通过MVR降膜蒸发器和强制循环蒸发器蒸发结晶产出较高品质氯化钠,从而实现废水的治理和资源化回收利用。同时处理氯化钙废水和硫酸钠浓盐水。

(发明人:吕乐;和奔流;刘红星;李建军;刘峰;王显龙;陈华;刘家昌;赵振生;苗委然;鲁溪原;胡鑫)