公布日:2022.12.13

申请日:2022.09.26

分类号:C02F3/34(2006.01)I;C02F3/28(2006.01)I;C12M1/34(2006.01)I;C12M1/10(2006.01)I;C12M1/02(2006.01)I;C12M1/38(2006.01)I;

C12M1/26(2006.01)I;C12M1/36(2006.01)I;C12M1/00(2006.01)I;A23K10/12(2016.01)I;A23K10/14(2016.01)I;A23K10/37(2016.01)I;

A23K50/80(2016.01)I;C05F11/00(2006.01)I;C05F17/20(2020.01)I;C05F17/40(2020.01)I;C05G5/10(2020.01)I;C05F17/957(2020.01)I

摘要

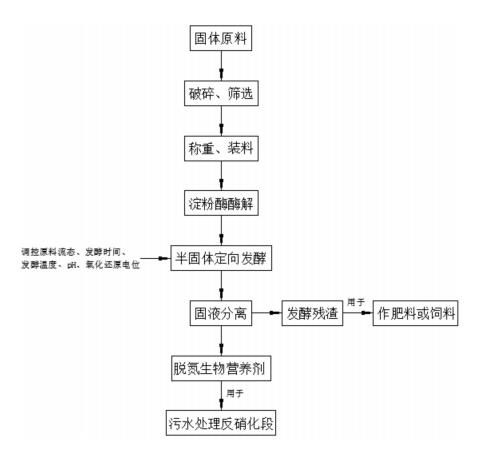

本发明涉及一种污水脱氮生物营养剂及其制备方法和装置,制备方法包括以下步骤:(1)将固体原料、水与淀粉酶按质量比为90:(395~405):(0.6~1.2)进行混合,得到混合原料;固体原料为加工食品类原料和果蔬类原料中的一种或多种任意比例的混合物;(2)将混合原料装入发酵罐中,密封发酵;(3)发酵完成后,经固液分离,得到的液体为污水脱氮生物营养剂。本发明发酵过程中所需固体原料来源广泛,可实现资源回收利用和减少环境污染;能够实现半固体发酵和定向发酵,提高发酵效率、缩短发酵时间,降低生产成本;可直接作为脱氮生物营养剂使用,提高脱氮效率并节约污水处理成本。

权利要求书

1.一种污水脱氮生物营养剂的制备方法,其特征在于,包括以下步骤:(1)将固体原料、水与淀粉酶按质量比为90:(395-405):(0.6-1.2)进行混合,得到混合原料;所述固体原料为加工食品类原料和果蔬类原料中的一种或多种任意比例的混合物;(2)将混合原料装入发酵罐中,密封发酵;(3)发酵完成后,经固液分离,得到的液体为污水脱氮生物营养剂。

2.根据权利要求1所述的污水脱氮生物营养剂的制备方法,其特征在于,步骤(1)中,所述固体原料的粒径为5-10mm;所述固体原料中的淀粉含量在60%以上,无机盐含量低于1.5%。

3.根据权利要求1所述的污水脱氮生物营养剂的制备方法,其特征在于,步骤(1)中,所述淀粉酶采用α-1,4-葡萄糖苷酶,或者质量比为1:(1.5-4.5)的淀粉酶X和淀粉酶Y;所述淀粉酶X包括淀粉1,4-糊精酶、淀粉1,4-麦芽糖苷酶或淀粉α-1,6-葡萄糖苷酶;所述淀粉酶Y为α-1,4-葡萄糖苷酶。

4.根据权利要求1所述的污水脱氮生物营养剂的制备方法,其特征在于,步骤(2)中,发酵罐中设置有搅拌叶片,每3.5-4.5h搅拌一次,每次搅拌持续时间为5-7min,搅拌叶片转速为8r/min;顺时针搅拌1次与逆时针搅拌1次周期性轮换进行。

5.根据权利要求1所述的污水脱氮生物营养剂的制备方法,其特征在于,步骤(2)中,发酵包括发酵初期和发酵后期,发酵初期为发酵9-10天,发酵后期为3-6天;发酵初期控制发酵温度在24-34℃,发酵后期控制发酵温度在20-28℃;发酵初期控制发酵液的pH值为5.5-7.8,发酵后期控制发酵液的pH值为5.0-7.0。

6.根据权利要求1所述的污水脱氮生物营养剂的制备方法,其特征在于,步骤(2)中,控制发酵罐内的氧化还原电位在-100--200mV。

7.根据权利要求1所述的污水脱氮生物营养剂的制备方法,其特征在于,步骤(2)中,控制发酵罐内的压力不高于0.15MPa。

8.根据权利要求1所述的污水脱氮生物营养剂的制备方法,其特征在于,步骤(3)中,对发酵液取样检测,在检测样本中乙醇浓度不小于30g/L且pH出现≥7时为发酵完成;步骤(3)分离得到的固体作为肥料或养殖饲料。

9.如权利要求1-8任一项所述制备方法制得的污水脱氮生物营养剂。

10.一种用于制备权利要求8所述污水脱氮生物营养剂的装置,其特征在于,包括提升装置、发酵装置、固液分离装置、存储装置、以及固定连接的发酵装置下部平台和发酵装置上部平台,其中,所述发酵装置包括倾斜安装在发酵装置上部平台上的发酵罐,所述发酵罐的开口端安装有料液装卸斗,所述料液装卸斗上口侧壁设置有进出料液开关闸板,下口侧壁设置有卸料闸板,底部连接卸料槽;所述提升装置固定安装在发酵装置下部平台上,用于将固体原料提升至料液装卸斗上方;所述固液分离装置包括位于卸料槽下方的发酵液接料斗,发酵液接料斗下侧设置离心分离机,离心分离机设置于发酵装置上部平台上;所述离心分离机上设置有排液口和固体残渣排出口;所述存储装置用于存储离心分离机分离出的液体和固体残渣。

发明内容

本发明的目的在于克服上述技术不足,提供一种污水脱氮生物营养剂及其制备方法和装置,将过期变质的食品及果蔬废料转化为可利用的微生物营养剂,特别是作为污水脱氮处理过程中的碳源,实现资源的回收利用和污水处理降本增效的目的。

为达到上述技术目的,

第一方面,本发明的技术方案提供一种污水脱氮生物营养剂的制备方法:

包括以下步骤:

(1)将固体原料、水与淀粉酶按质量比为90:(395-405):(0.6-1.2)进行混合,得到混合原料;固体原料为加工食品类原料和果蔬类原料中的一种或多种任意比例的混合物;

(2)将混合原料装入发酵罐中,密封发酵;

(3)发酵完成后,经固液分离,得到的液体为污水脱氮生物营养剂。

进一步地,步骤(1)中,固体原料的粒径为5-10mm;固体原料中的淀粉含量在60%以上,无机盐含量低于1.5%。

进一步地,步骤(1)中,淀粉酶采用α-1,4-葡萄糖苷酶,或者质量比为1:(1.5-4.5)的淀粉酶X和淀粉酶Y;淀粉酶X包括淀粉1,4-糊精酶、淀粉1,4-麦芽糖苷酶或淀粉α-1,6-葡萄糖苷酶;淀粉酶Y为α-1,4-葡萄糖苷酶。

进一步地,步骤(2)中,发酵罐中设置有搅拌叶片,每3.5-4.5h搅拌一次,每次搅拌持续时间为5-7min,搅拌叶片转速为8r/min;顺时针搅拌1次与逆时针搅拌1次周期性轮换进行。

进一步地,步骤(2)中,发酵包括发酵初期和发酵后期,发酵初期为发酵9-10天,发酵后期为3-6天;发酵初期控制发酵温度在24-34℃,发酵后期控制发酵温度在20-28℃;发酵初期控制发酵液的pH值为5.5-7.8,发酵后期控制发酵液的pH值为5.0-7.0。

进一步地,步骤(2)中,控制发酵罐内的氧化还原电位在-100--200mV。

进一步地,步骤(2)中,控制发酵罐内的压力不高于0.15MPa。

进一步地,步骤(3)中,对发酵液取样检测,在检测样本中乙醇浓度不小于30g/L且pH出现≥7时为发酵完成;步骤(3)分离得到的固体作为肥料或养殖饲料。

第二方面,本发明的技术方案提供一种污水脱氮生物营养剂。

第三方面,本发明的技术方案提供一种污水脱氮生物营养剂的装置:包括提升装置、发酵装置、固液分离装置、存储装置、以及固定连接的发酵装置下部平台和发酵装置上部平台,其中,

发酵装置包括倾斜安装在发酵装置上部平台上的发酵罐,发酵罐的开口端安装有料液装卸斗,料液装卸斗上口侧壁设置有进出料液开关闸板,下口侧壁设置有卸料闸板,底部连接卸料槽;

提升装置固定安装在发酵装置下部平台上,用于将固体原料提升至料液装卸斗上方;

固液分离装置包括位于卸料槽下方的发酵液接料斗,发酵液接料斗下侧设置离心分离机,离心分离机设置于发酵装置上部平台上;离心分离机上设置有排液口和固体残渣排出口;

存储装置用于存储离心分离机分离出的液体和固体残渣。

进一步地,还包括上下一体相连的原料破碎机和原料筛选机,原料筛选机位于发酵装置下部平台上。

进一步地,提升装置包括斗式提升机,斗式提升机通过支架固定在发酵装置下部平台上,支架上部设置装料平台,装料平台延伸至料液装卸斗上方;发酵装置下部平台上安装有称重计量磅,称重计量磅位于支架一侧。

进一步地,发酵罐的下侧设置排空口和取样口;发酵罐的下部设置有温度传感器、氧化还原电位仪和在线pH计;发酵罐的上部设置有液位观察视窗;发酵罐的外壁上设置有温度调节装置;温度传感器、氧化还原电位仪和在线pH计均连接PLC自控系统,PLC自控系统用于控制发酵液的温度、氧化还原电位和pH值。

进一步地,料液装卸斗上口侧壁还设置有压力传感器、排气泄压阀,料液装卸斗侧壁连接有进水管、氨水补加管以及氧气排气管,进水管、氨水补加管以及氧气排气管上均设置调节阀门。

进一步地,发酵罐内部设置有用于对发酵液进行搅拌的罐体搅拌叶片;靠近发酵罐开口端的罐体上沿径向设置有环形滚道,环形滚道与转动滚轮相配合,转动滚轮连接旋转电机机组,旋转电机机组固定安装在发酵装置上部平台上;发酵罐底部通过轴承与支承滚轮相配合,支承滚轮通过承重支架安装在发酵装置上部平台上

与现有技术相比,本发明的有益效果包括:

本发明发酵过程中所需固体原料(如变质的加工食品或果蔬原料)来源广泛,可实现资源回收利用和减少环境污染。通过投加适宜质量比例的发酵原料,能够实现半固体发酵和定向发酵,且在发酵过程中仅投加酶制剂而无需投加糖类辅助发酵物料,提高发酵效率、缩短发酵时间,大大降低生产成本。发酵产物(液相)可直接作为脱氮生物营养剂使用,对纯度要求不高,无需担心脱氮营养剂中包含的各种杂菌对碳源质量的影响;发酵产物(液相)中有机质和微量元素丰富多样,包含大量易于被微生物直接利用的小分子的单糖、有机酸、醇类等有机质及钾、钠、钙、镁、铁、钼、锌、锰、钴、铜等微量元素,用于反硝化碳源可显著改善单一碳源反硝化细菌群落结构并增强微生物活性,提高脱氮效率并节约污水处理成本。

进一步地,本发明通过控制发酵混合原料的流态、温度、pH、氧化还原电位、压力和发酵时间等主要控制指标,控制发酵过程在水解、酸化阶段,定向获得发酵产物,不产生大量沼气和二氧化碳等气体,最大限度地保留原料中的有机碳源。

进一步地,本发明发酵残渣(固相)可作为园林绿化或农业生产肥料,也可作为水产养殖饲料,最大限度地实现固体废物的资源化利用,避免二次污染。

(发明人:彭继伟;何金锋;肖磊;冯梅;朱森森;李玲)