公布日:2022.11.15

申请日:2021.05.13

分类号:C02F9/10(2006.01)I;C02F101/10(2006.01)N;C02F101/20(2006.01)N

摘要

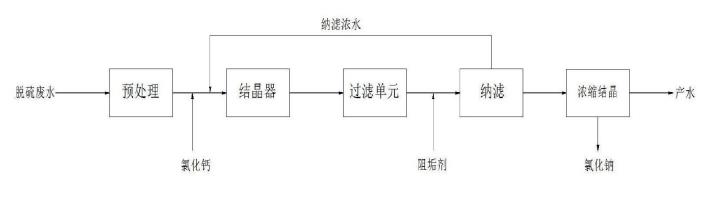

本发明涉及一种含盐废水的处理方法和系统,其包括以下步骤:S1:将含盐废水进行预处理得到预处理出水;S2:在步骤S1的预处理出水中加入硫酸根沉淀剂进行反应结晶,得硫酸盐结晶和结晶出水;S3:将步骤S2的结晶出水进行纳滤处理,得到纳滤产水和纳滤浓水,所述纳滤浓水返回步骤S2中,与预处理出水混合后进行反应结晶。所述方法通过添加廉价的化学药剂,脱除水中的硫酸根,降低纳滤的渗透压,从而显著提高脱硫废水回收率。

权利要求书

1.一种含盐废水的处理方法,包括以下步骤:S1:将含盐废水进行预处理得到预处理出水;S2:在步骤S1的预处理出水中加入硫酸根沉淀剂进行反应结晶,得硫酸盐结晶和结晶出水;S3:将步骤S2的结晶出水进行纳滤处理,得到纳滤产水和纳滤浓水,所述纳滤浓水返回步骤S2中,与预处理出水混合后进行反应结晶。

2.根据权利要求1所述的方法,其特征在于,所述硫酸根沉淀剂选自溶解性含钙试剂中的一种或多种,优选选自氯化钙、硝酸钙、氢氧化钙和石灰中的一种或多种。

3.根据权利要求1或2所述的方法,其特征在于,所述硫酸根沉淀剂的加入量为使得所述结晶出水中硫酸盐过饱和度为110-220%,优选为120-150%时所对应的量;和/或所述结晶出水的pH为4-8,优选为5.5-7.5。

4.根据权利要求1-3中任意一项所述的方法,其特征在于,步骤S2中,所述反应结晶的温度为0-60℃,优选为20-40℃;和/或,所述反应结晶的时间为30-150min;优选为50-90min。

5.根据权利要求1-4中任意一项所述的方法,其特征在于,所述含盐废水中硫酸根的摩尔浓度高于钙离子和镁离子的摩尔浓度之和,优选地,所述硫酸根的摩尔浓度高于钙离子和镁离子的摩尔浓度之和100-400mmol/L,更优选地,所述含盐废水中硫酸根的摩尔浓度为15-300mmol/L。

6.根据权利要求1-5中任意一项所述的方法,其特征在于,所述方法还包括,在步骤S3之前对所述结晶出水进行软化处理,优选地,所述软化处理包括采用碱金属碳酸盐对结晶出水进行处理,更优选地,所述碱金属碳酸盐的加入量为10-40mmol/L;和/或,步骤S3中,将步骤S2的结晶出水加入阻垢剂后进行纳滤处理,优选地,所述结晶出水在引入阻垢剂前先进行过滤处理,所述过滤处理为砂滤和/或超滤。

7.根据权利要求1-6中任意一项所述的方法,其特征在于,步骤S1中,所述预处理包括在含盐废水中加入含钙碱剂和絮凝剂以脱除所述含盐废水中的重金属、镁离子以及悬浮物,优选地,先加入含钙碱剂脱除所述含盐废水中的重金属、镁离子以及悬浮物,再加入絮凝剂进行沉淀,更优选地,所述含钙碱剂的用量使得所述处理的含盐废水的pH为11-12;和/或所述预处理出水中镁离子的摩尔浓度低于2mmol/L。

8.根据权利要求1-7中任意一项所述的方法,其特征在于,所述阻垢剂选自有机膦型阻垢剂、聚羧酸型阻垢剂和复合型阻垢剂中的一种或多种;和/或,所述含钙碱剂选自石灰和/或氢氧化钙;和/或,所述絮凝剂选自聚丙烯酰胺、丙烯酸-丙烯酰胺共聚物和聚丙烯酰胺-烯烃共聚物中的一种或多种。

9.根据权利要求1-8中任意一项所述的方法,其特征在于,所述方法还包括S4:将步骤S3的纳滤产水进行浓缩处理,优选地,所述浓缩处理方式包括电渗析处理和反渗透处理,更优选地,所述纳滤产水先进行电渗析处理,得电渗析产水和电渗析浓水,所述电渗析浓水进行结晶分离得一价盐,所述电渗析产水进行反渗透处理得反渗透浓水和反渗透产水,优选地反渗透浓水再返回电渗析处理。

10.一种用于权利要求1-9中任意一项所述方法的系统,包括预处理单元、结晶处理单元、纳滤分离单元和浓缩单元,优选地,所述预处理单元与所述结晶处理单元连通,所述结晶处理单元与所述纳滤单元连通,所述纳滤单元与所述浓缩单元连通。

发明内容

为解决现有技术存在的问题,本发明第一方面提供了一种含盐废水的处理方法,所述方法通过在废水处理过程中加入用于去除硫酸根离子的试剂,通过与纳滤系统耦合,使硫酸根在结晶器中在无相变条件下,以硫酸盐形式结晶析出,从而降低了纳滤的渗透压,有效的提高含盐废水的回收率,大幅降低系统处理硫酸根的运行成本。

本发明第二方面提供了一种用于第一方面所述方法的系统。

根据本发明的第一方面,所述含盐废水的处理方法包括以下步骤:

S1:将含盐废水进行预处理得到预处理出水;

S2:在步骤S1的预处理出水中加入硫酸根沉淀剂进行反应结晶,得硫酸盐结晶和结晶出水;

S3:将步骤S2的结晶出水进行纳滤处理,得到纳滤产水和纳滤浓水,所述纳滤浓水返回步骤S2中,与预处理出水混合后进行反应结晶。

本发明中术语“纳滤浓水”指广义上经过纳滤处理后,富含二价离子例如硫酸根离子的部分,术语“纳滤产水”指广义上经过纳滤处理后,含二价离子少的部分。

根据本发明的一些实施方式,所述硫酸根沉淀剂选自溶解性含钙试剂中的一种或多种。

根据本发明的一些实施方式,所述硫酸根沉淀剂选自氯化钙、硝酸钙、氢氧化钙和石灰中的一种或多种。

根据本发明的一些实施方式,当所述硫酸根沉淀剂为氢氧化钙或石灰时,先将步骤S2的结晶出水的pH调节至5.5-7.5后,再进行纳滤处理,优选地,采用盐酸调节步骤S2结晶出水的pH值。

在本发明的一个优选实施方式中,所述硫酸根沉淀剂为氯化钙,本申请采用氯化钙作为硫酸根离子的沉淀剂,一方面氯化钙相比于其他可溶性钙盐例如硝酸钙或钡盐价廉易得,另一方面不会引入重金属钡离子,环保安全。

根据本发明的一些实施方式,所述硫酸根沉淀剂的加入量为使得所述结晶出水中硫酸盐过饱和度为110-220%时所对应的量,例如为130%、140%、160%、180%或200%时所对应的量。

根据本发明的一些实施方式,所述硫酸根沉淀剂的加入量为使得所述结晶出水中硫酸盐过饱和度为120-150%时所对应的量。

根据本发明的一些实施方式,所述硫酸根沉淀剂的加入量过高增加药剂消耗和运行成本,加入量过低,结晶出水中硫酸盐过饱和度升高,影响后续纳滤的正常运行。

根据本发明的一些实施方式,所述反应结晶的温度为0-60℃,例如5℃、10℃、15℃、25℃、30℃、35℃、45℃、50℃、55℃以及它们之间的任意值。

根据本发明的一些实施方式,所述反应结晶的温度为20-40℃。

根据本发明的一些实施方式,所述反应结晶的时间为30-120min,例如40min、45min、55min、60min、65min、70min、75min、80min、85min以及它们之间的任意值。

根据本发明的一些实施方式,所述反应结晶的时间为50-90min。

根据本发明的一些实施方式,所述结晶出水中硫酸钙过饱和度在110-220%之间,例如为130%、140%、160%、180%、200%以及它们之间的任意值。

根据本发明的一些实施方式,所述结晶出水中硫酸钙过饱和度在120-150%之间。

根据本发明的一些实施方式,经过反应结晶处理,使得混合液中的硫酸盐结晶析出,所述硫酸盐可以从结晶器的底部出口排出,而上层清液则作为结晶出水。

根据本发明的一些实施方式,所述含盐废水中硫酸根的摩尔含量高于钙离子和镁离子的总摩尔含量。

根据本发明的一些实施方式,所述含盐废水中硫酸根的摩尔含量高于钙离子和镁离子的摩尔浓度之和100-400mmol/L,例如150mmol/L、200mmol/L、250mmol/L、300mmol/L或350mmol/L。

根据本发明的一些实施方式,所述含盐废水中硫酸根的摩尔浓度为15-300mmol/L,例如50mmol/L、100mmol/L、150mmol/L、200mmol/L或250mmol/L。

根据本发明的一些实施方式,所述含盐废水中硫酸根的含量为100-300mmol/L,钙离子的含量为2.5-25mmol/L,Mg离子的含量为40-200mmol/L。

根据本发明的一些实施方式,所述含盐废水中除了硫酸根和钙镁离子以外,该含盐废水中,Na+的含量例如可以为150-250mmol/L,Cl-的含量例如可以为100-600mmol/L,NO3-的含量例如可以为1-50mmol/L,F-的含量例如可以为1-30mmol/L。

根据本发明的一些实施方式,所述含盐废水的pH值为2-12。

根据本发明的一些实施方式,所述方法还包括在步骤S3之前对所述结晶出水进行软化处理。

根据本发明的一些实施方式,所述软化处理包括采用碱金属碳酸盐对结晶出水进行处理。

根据本发明的一些实施方式,所述碱金属碳酸盐为碳酸钠或碳酸钾。

根据本发明的一些实施方式,所述碱金属碳酸盐的加入量为10-40mmol/L。

根据本发明的一些实施方式,步骤S3中,将步骤S2的结晶出水加入阻垢剂后再进行纳滤处理。

根据本发明的一些实施方式,步骤S3中,所述结晶出水在引入阻垢剂前先进行过滤处理,所述过滤处理为砂滤和/或超滤。

根据本发明的一些实施方式,步骤S1中,所述预处理包括在含盐废水中加入含钙碱剂和絮凝剂以脱除所述含盐废水中的重金属、镁离子以及悬浮物。

根据本发明的一些实施方式,先加入含钙碱剂脱除所述含盐废水中的重金属、镁离子以及悬浮物,再加入絮凝剂进行沉淀。

根据本发明的一些实施方式,所述含钙碱剂的用量使得所述处理的含盐废水的pH为11-12。

根据本发明的一些实施方式,含钙碱剂选自石灰和/或氢氧化钙。

根据本发明的一些实施方式,所述预处理出水中镁离子的摩尔浓度低于2mmol/L。

根据本发明的一些实施方式,所述絮凝剂聚丙烯酰胺、丙烯酸-丙烯酰胺共聚物和聚丙烯酰胺-烯烃共聚物中的一种或多种。

根据本发明的一些实施方式,所述絮凝剂的投加量可以根据含盐废水的水质进行适当地调整,例如针对本申请所描述的水质的含盐废水来说,优选地,所述絮凝剂的加入量为5-20ppm。

根据本发明的一些实施方式,所述阻垢剂选自有机膦型阻垢剂、聚羧酸型阻垢剂和复合型阻垢剂中的一种或多种。

在本发明的一些优选实施方式中,所述阻垢剂为有机膦型阻垢剂中的一种或多种。其中,所述有机膦型阻垢剂例如可以为氨基三甲叉膦酸盐(如氨基三甲叉膦酸钠)、乙二胺四甲叉膦酸盐(如乙二胺四甲叉膦酸钠)、羟基乙叉二膦酸盐(如羟基乙叉二膦酸钠)等中的一种或多种。

根据本发明的一些实施方式,所述阻垢剂的加入量可以在较宽范围内变动,优选地,在所述结晶出水中,所述阻垢剂的投加量为5-50ppm。

本发明中,将经过预处理之后的预处理出水与纳滤浓水混合后加入钙剂,通过添加钙剂来调整钙和硫酸根的平衡,使硫酸根离子以二水硫酸钙形式结晶析出,一方面可以降低后续纳滤的渗透压,另一方面相比与现有技术中在预处理阶段去除硫酸根相比,首先将纳滤浓水返回预处理单元中用于除去硫酸根离子可以大幅降低药剂费用,因为氯化铝的单价远远高于氯化钙,作为反应的药剂是及其不经济的,工业上很少这种用法。其次在预处理阶段去除硫酸根时产生的硫酸盐沉淀,产物与悬浮物、重金属氢氧化物、氢氧化镁等混在一起,为固废或危废。无法资源化。

根据本发明的一些实施方式,所述方法还包括S4:将步骤S3的纳滤产水进行浓缩处理。

根据本发明的一些实施方式,所述浓缩处理方式包括电渗析处理和反渗透处理。

根据本发明的一些实施方式,所述纳滤产水先进行电渗析处理,得电渗析产水和电渗析浓水,所述电渗析浓水进行结晶分离得一价盐,所述电渗析产水进行反渗透处理得反渗透浓水和反渗透产水。

根据本发明的一些实施方式,所述反渗透产水再返回电渗析处理。

根据本发明的一些实施方式,将所述电渗析浓水进行蒸发结晶,得高品质氯化钠。

根据本发明的一些实施方式,将所述电渗析产水进行反渗透处理得反渗透浓水和反渗透产水,所述反渗透浓水返回电渗析进一步浓缩,所述反渗透产水与电渗析浓水蒸发结晶时产生的蒸发冷凝水混合后循环使用。

在本发明的一些优选实施方式中,所述方法包括以下具体步骤:

(1)含盐废水加入石灰调节pH至11左右,脱除其中重金属、固体悬浮物后,再加入絮凝剂进行沉淀;

(2)絮凝澄清后的含盐废水与纳滤浓水混合后进入结晶器,加入氯化钙进行反应结晶,脱除其中的硫酸钙;

(3)结晶出水经砂滤、超滤等过滤后加入阻垢剂进入纳滤单元进行分盐处理,纳滤产水主要为氯化钠等一价盐,二价盐被截留在纳滤浓水循环至结晶器进一步处理;

(4)纳滤产水进入电渗析-反渗透浓缩单元,电渗析浓水进行蒸发结晶,生产高品质的氯化钠,反渗透产水与蒸发冷凝水混合后循环使用。

根据本发明的第二方面,所述系统包括预处理单元、结晶处理单元、纳滤分离单元和浓缩单元。

根据本发明的一些实施方式,所述预处理单元与所述结晶处理单元连通,所述结晶处理单元与所述纳滤单元连通,所述纳滤单元与所述浓缩单元连通。

根据本发明的一些实施方式,所述预处理单元用于去除含盐废水中的重金属、镁离子以及悬浮物,以得到预处理出水。

根据本发明的一些实施方式,所述结晶处理单元用于将预处理出水和纳滤浓水进行结晶处理,除去所述预处理出水和纳滤浓水中的硫酸根离子,以得到硫酸盐结晶和结晶出水。

根据本发明的一些实施方式,所述纳滤分离单元用于将结晶出水进行纳滤处理,以得到纳滤产水和纳滤浓水。

根据本发明的一些实施方式,所述浓缩单元用于将所述纳滤分离单元的纳滤产水进行浓缩处理。

根据本发明的一些实施方式,所述浓缩单元包括电渗析单元、蒸发结晶单元和反渗透单元。

根据本发明的一些实施方式,所述电渗析单元将纳滤产水进行电渗析分离,由此得到富含一价盐的电渗析浓水和相对贫一价盐的电渗析产水。

根据本发明的一些实施方式,所述蒸发结晶单元将富含一价盐的电渗析浓水进行蒸发结晶,得高品质氯化钠。

根据本发明的一些实施方式,所述反渗透单元将电渗析产水进行反渗透处理,得到反渗透浓水和反渗透产水。

本发明适用于高硫酸根浓度的含盐废水的处理,通过添加廉价的化学药剂,来调整废水中钙和硫酸根的平衡,脱除水中的硫酸根,降低纳滤的渗透压,从而显著提高脱硫废水回收率,废水回收率达到98%。并低成本去除硫酸根,基本实现零排放。

(发明人:钟振成;熊日华;程子洪;段亚威;佟振伟)