公布日:2022.03.08

申请日:2021.11.27

分类号:C02F3/30(2006.01)I;C02F1/58(2006.01)I;C02F101/14(2006.01)N

摘要

本发明公开了一种一体化废水同步脱氮除氟反应器装置及其使用方法,涉及水处理技术领域。反应器装置由下至上分为进水区、除氟区、脱氮区和出水区。进水区设有排泥管、进水管和回流进水管,除氟区腔室内设有四块除氟隔板,下端设有加药管和加药布水器,上端设有污泥回流管,脱氮区由内向外依次设有短程硝化区和厌氧氨氧化区,出水区中央设有三相分离器和排气管,侧壁设有出水堰和出水管。本发明可在一个反应器内同步实现含氟含氮废水的氟离子去除、厌氧氨氧化脱氮等功能,解决了以往工艺因兼顾功能需求而设置多种装置的弊端,故有占地面积小、水力停留时间短、处理效率高等优点,具有广阔的应用前景。

权利要求书

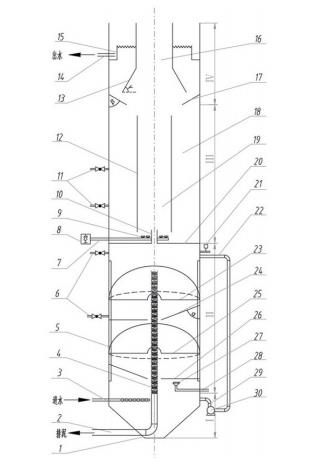

1.一种一体化废水同步脱氮除氟反应器装置,其特征在于:包括反应器壳体(1),反应器装置整体呈圆柱形,下部呈倒圆台形,反应器腔室内由下至上依次分为进水区、除氟区、脱氮区和出水区;进水区底部一侧设有排泥管(2),排泥管(2)上部设有进水管(3),进水管(3)另一侧同一高度上设有回流进水管(29);除氟区腔室内由下至上依次设有第一除氟隔板(26)、第二除氟隔板(25)、第三除氟隔板(24)和第四除氟隔板(23),第一除氟隔板(26)下部一侧设有用于除氟反应药剂添加的加药管(28),加药管(28)前端与加药布水器(27)连接,第四除氟隔板(23)上部一侧设有回流出水管(22),回流出水管(22)与进水区的回流进水管(29)通过回流泵(30)连接,除氟区腔室内中央设有一根竖直的接泥管(4),接泥管(4)贯穿第一除氟隔板(26)、第二除氟隔板(25)、第三除氟隔板(24)和第四除氟隔板(23),接泥管(4)上端水平高度低于回流出水管(22),接泥管(4)下端与排泥管(2)相连接;脱氮区底部设有隔板(20)和导流筒(10),导流筒(10)与隔板(20)相连接,隔板(20)将除氟区与脱氮区分隔开来,脱氮区由内向外依次设有短程硝化区(19)和厌氧氨氧化区(18),短程硝化区(19)和厌氧氨氧化区(18)通过脱氮区中央设置的内柱体(12)分隔;出水区下部两侧设有导流板(17),导流板(17)与侧壁夹角β为60°,出水区中央设有三相分离器(13),三相分离器(13)上部与排气管(16)连接,三相分离器下部倒喇叭口与水平夹角γ为60°,出水区上部设有锯齿形出水堰(15),锯齿形出水堰(15)下部一侧设有出水管(14);所述的除氟区的第一除氟隔板(26)、第二除氟隔板(25)、第三除氟隔板(24)和第四除氟隔板(23)均是由隔板A(31)和隔板B(32)组成,且中间开有一圆孔,隔板B(32)上设有若干用于布水的布水孔,隔板A(31)上未开孔;隔板A(31)水平置于除氟区腔室内,隔板A(31)与除氟区内壁形成的夹角α为60°-70°,隔板A(31)外围向内微卷曲;第一除氟隔板(26)、第二除氟隔板(25)、第三除氟隔板(24)和第四除氟隔板(23)相互错开放置使隔板B(32)呈90°排布,在除氟区内液体呈旋流上升。

2.如权利要求1所述的一种一体化废水同步脱氮除氟反应器装置,其特征在于,所述的短程硝化区(19)下部设有用于曝气的进气管(7)和用于增加溶解氧含量的曝气系统(9),曝气系统(9)采用多个悬混曝气器,曝气系统(9)与进气管(7)连接,进气管(7)与空压机(8)连接。

3.如权利要求1所述的一种一体化废水同步脱氮除氟反应器装置,其特征在于,所述的除氟区的前后左右四侧分别安装有丝杆结构(5),每套丝杆结构各连接两块隔板,即第一除氟隔板(26)的隔板B和第三除氟隔板(24)的隔板A共用一套丝杆结构;第一除氟隔板(26)的隔板A和第三除氟隔板(24)的隔板B共用一套丝杆结构;第二除氟隔板(25)的隔板A和第四除氟隔板(23)的隔板B共用一套丝杆结构;第二除氟隔板(25)的隔板B和第四除氟隔板(23)的隔板A共用一套丝杆结构,所述每套丝杆结构均与步进电机连接,步进电机通过PLC控制,在壳体(1)上设置有导向轨道,丝杆结构(5)的活动端嵌入到导向轨道中,并在导向轨道中进行移动,以此来控制第一除氟隔板(26)、第二除氟隔板(25)、第三除氟隔板(24)和第四除氟隔板(23)的移动。

4.如权利要求1所述的一种一体化废水同步脱氮除氟反应器装置,其特征在于,所述的除氟区侧壁设有若干除氟取样口(6),用于抽取除氟区内的水样;所述的脱氮区侧壁上设有若干脱氮取样口(11),用于抽取脱氮区内的水样。

5.如权利要求1所述的一种一体化废水同步脱氮除氟反应器装置,其特征在于,所述的接泥管(4)上铣有一道螺旋槽,螺旋槽的距径比为0.75,接泥管(4)与除氟隔板中间的圆孔同轴设置,且直径小于除氟隔板中间的圆孔直径。

6.如权利要求1所述的一种一体化废水同步脱氮除氟反应器装置,其特征在于,所述的反应器装置的高径比为4-6,除氟区与脱氮区的高度比为1:1.5-1:3。

7.如权利要求1所述的一种一体化废水同步脱氮除氟反应器装置,其特征在于,所述的除氟区上部一侧设有用于监测除氟出水水质情况的水质监测仪表(21)。

8.一种用于废水同步脱氮除氟处理方法,其特征在于,采用权利要求1-7任意一项所述的一种一体化废水同步脱氮除氟反应器装置,包括以下步骤:待处理的含氟含氮废水通过进水管(3)进入反应器装置的进水区内,水流经过第一除氟隔板(26)、第二除氟隔板(25)、第三除氟隔板(24)、第四除氟隔板(23)在除氟区内旋流上升并与经加药管(28)和加药布水器(27)的外加除氟药剂充分混合,进行快速化学除氟过程,除氟过程中产生的氟化钙污泥流入接泥管(4)中随后由排泥管(2)排出反应器;一部分除氟处理后出水由回流出水管(22)、回流泵(30)和回流进水管(29)回流至进水区内,通过回流作用强化除氟区内水流的旋流流态,加强除氟区的搅动作用,使废水与除氟药剂混合更充分均匀,另一部分除氟处理后出水经导流筒(10)继续上升进入脱氮区的短程硝化区(19)内,此时高压气体通过进气管(7)和曝气系统(9)对短程硝化区(19)内的废水进行曝气,以便氨氧化细菌将废水中部分氨转化为亚硝酸盐,废水再进入厌氧氨氧化区(18)内,通过厌氧氨氧化菌将剩余的氨氮和产生的亚硝酸盐进行反应,实现氮的去除;由脱氮区处理后的出水继续进入出水区,在三相分离器(13)的作用下进行气、液、固三相分离,气体由排气管(16)排出,厌氧氨氧化颗粒污泥重新回到脱氮区内,处理后的出水经锯齿形出水堰(15)后,由出水管(14)直接排出。

发明内容

为了克服现有技术工艺流程复杂、操作繁琐、装置占地面积大、无法同步实现脱氮和除氟处理等问题,本发明的目的是提供一种一体化废水同步脱氮除氟反应器装置及其使用方法。

一种一体化废水同步脱氮除氟反应器装置,包括反应器壳体,反应器装置整体呈圆柱形,下部呈倒圆台形,反应器腔室内由下至上依次分为进水区、除氟区、脱氮区和出水区;进水区底部一侧设有排泥管,排泥管上部设有进水管,进水管另一侧同一高度上设有回流进水管;除氟区腔室内由下至上依次设有第一除氟隔板、第二除氟隔板、第三除氟隔板和第四除氟隔板,第一除氟隔板下部一侧设有用于除氟反应药剂添加的加药管,加药管前端与加药布水器连接,第四除氟隔板上部一侧设有回流出水管,回流出水管与进水区的回流进水管通过回流泵连接,除氟区腔室内中央设有一根竖直的接泥管,接泥管贯穿第一除氟隔板、第二除氟隔板、第三除氟隔板和第四除氟隔板,接泥管上端水平高度低于回流出水管,接泥管下端与排泥管相连接;脱氮区底部设有隔板和导流筒,导流筒与隔板相连接,隔板将除氟区与脱氮区分隔开来,脱氮区由内向外依次设有短程硝化区和厌氧氨氧化区,短程硝化区和厌氧氨氧化区通过脱氮区中央设置的内柱体分隔;出水区下部两侧设有导流板,导流板与侧壁夹角β为60°出水区中央设有三相分离器,三相分离器上部与排气管连接,三相分离器下部倒喇叭口与水平夹角γ为60°,出水区上部设有锯齿形出水堰,锯齿形出水堰下部一侧设有出水管。

优选地,所述的短程硝化区下部设有用于曝气的进气管和用于增加溶解氧含量的曝气系统,曝气系统采用多个悬混曝气器,曝气系统与进气管连接,进气管与空压机连接。

优选地,所述的除氟区的第一除氟隔板、第二除氟隔板、第三除氟隔板和第四除氟隔板均是由隔板A和隔板B组成,且中间开有一较大圆孔,隔板B上设有若干用于布水的布水孔,隔板A上未开孔;隔板A水平置于除氟区腔室内,隔板A与除氟区内壁形成的夹角α为60°-70°,隔板A外围向内微卷曲;第一除氟隔板、第二除氟隔板、第三除氟隔板和第四除氟隔板相互错开放置使隔板B呈90°排布,在除氟区内液体呈旋流上升。

优选地,所述的除氟区的前后左右四侧分别安装有丝杆结构,每套丝杆结构各连接两块隔板,即第一除氟隔板的隔板B和第三除氟隔板的隔板A共用一套丝杆结构;第一除氟隔板的隔板A和第三除氟隔板的隔板B共用一套丝杆结构;第二除氟隔板的隔板A和第四除氟隔板的隔板B共用一套丝杆结构;第二除氟隔板的隔板B和第四除氟隔板的隔板A共用一套丝杆结构,所述每套丝杆结构均与步进电机连接,步进电机通过PLC控制,在壳体上设置有导向轨道,丝杠结构的活动端嵌入到导向轨道中,并在导向轨道中进行移动,以此来控制第一除氟隔板、第二除氟隔板、第三除氟隔板和第四除氟隔板的移动。

优选地,所述的除氟区侧壁设有若干除氟取样口,用于抽取除氟区内的水样;所述的脱氮区侧壁上设有若干脱氮取样口,用于抽取脱氮区内的水样。

优选地,所述的接泥管上铣有一道螺旋槽,螺旋槽的距径比为0.75,接泥管与除氟隔板中间的圆孔同轴设置,且直径小于除氟隔板中间的圆孔直径。

优选地,所述的反应器装置的高径比为4-6,除氟区与脱氮区的高度比为1:1.5-1:3。

优选地,所述的除氟区上部一侧设有用于检测除氟出水水质情况的水质监测仪表。

本发明还提供了用于废水同步脱氮除氟处理方法,采用上述一体化废水同步脱氮除氟的反应器装置,包括以下步骤:

待处理的含氟含氮废水通过进水管进入反应器装置的进水区内,水流经过第一除氟隔板、第二除氟隔板、第三除氟隔板、第四除氟隔板在除氟区内旋流上升并与经加药管和加药布水器的外加除氟药剂充分混合,进行快速化学除氟过程,除氟过程中产生的氟化钙污泥流入接泥管中随后由排泥管排出反应器;一部分除氟处理后出水由回流出水管、回流泵和回流进水管回流至进水区内,通过回流作用强化除氟区内水流的旋流流态,加强除氟区的搅动作用,使废水与除氟药剂混合更充分均匀,另一部分除氟处理后出水经导流筒继续上升进入脱氮区的短程硝化区内,此时高压气体通过进气管和曝气系统对短程硝化区内的废水进行曝气,以便氨氧化细菌将废水中约50%的氨转化为亚硝酸盐,废水再进入厌氧氨氧化区内,通过厌氧氨氧化菌将剩余的氨氮和产生的亚硝酸盐进行反应,实现氮的去除;由脱氮区处理后的出水继续进入出水区,在三相分离器的作用下进行气、液、固三相分离,气体由排气管排出,厌氧氨氧化颗粒污泥重新回到脱氮区内,处理后的出水经锯齿形出水堰后,由出水管直接排出。

与现有技术相比,本发明具有如下的优点和有益效果:

(1)先对含氟含氮废水进行除氟处理,可有效降低氟离子对微生物产生的毒害作用,提高后续生物脱氮的效率。

(2)不使用膜过滤、化学浓缩等方式除氟,降低了工艺的运行成本及管理繁琐程度。

(3)采用厌氧氨氧化工艺脱氮不需添加额外的碳源,相比较传统生物脱氮工艺,大大减少了剩余污泥产量,节省运行费用实现高效经济脱氮。

(4)在一个反应器装置内具有化学除氟和生物脱氮等多种作用,可完成同步脱氮除氟,占地面积小、水力停留时间短。

(发明人:陆慧锋;俞言文;阮贇杰;康婷婷;陈倩倩;刘芳)