公布日:2022.12.20

申请日:2022.11.16

分类号:C02F1/26(2006.01)I;C02F1/58(2006.01)I;C02F9/10(2006.01)I;C07C37/68(2006.01)I;C07C37/72(2006.01)I;C07C37/86(2006.01)I;

C07C201/16(2006.01)I;C07C209/86(2006.01)I;C07C303/24(2006.01)I;C07C39/04(2006.01)I;C07C205/23(2006.01)I;C07C39/30(2006.01)I;

C07C211/50(2006.01)I;C07C305/24(2006.01)I;C02F101/34(2006.01)N;C02F101/36(2006.01)N;C02F101/38(2006.01)N

摘要

本发明涉及一种精细化工高浓废水中极性有机物的分离方法,通过向废水中加入分离剂,使其与废水中含有极性基团的有毒极性化合物定向反应形成不溶于水相的新的大分子有机物,从而将目标物从废水中分离。本发明采用液液分离技术实现了极性有机物与废水的分离,大幅度降低了精细化工高浓废水的COD,降低了色度,降低了废水毒性。

权利要求书

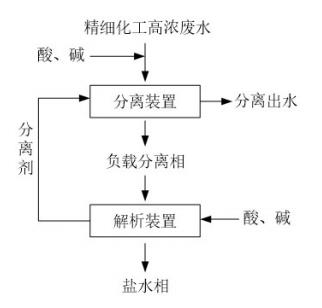

1.一种精细化工高浓废水中极性有机物的分离方法,其特征在于,包括以下步骤:制备分离剂:将主剂和溶剂混合,得到分离剂,其中,所述主剂包括乙酸丁酯和乙酸辛酯的混合物,所述溶剂包括沸程为90-120℃的石油醚;所述主剂在所述分离剂中的体积占比为60%-80%,所述溶剂在所述分离剂中的体积占比为20%-40%;所述乙酸丁酯在所述分离剂中的体积占比为30%-50%,所述乙酸辛酯在所述分离剂中的体积占比为20%-40%;分离极性有机物:将精细化工高浓废水与所述分离剂混合,静置分相,得到分离出水和含有所述极性有机物的负载分离相。

2.根据权利要求1所述的分离方法,其特征在于,在将所述废水和所述分离剂混合前,还包括:向所述废水中加入酸或碱,以进行pH调节,分以下两种情况进行:在所述废水中待分离的极性有机物为酸性有机物的情况下,将所述废水的pH调节到3-6;或者在所述废水中待分离的极性有机物为碱性有机物的情况下,将所述废水的pH调节到8-10。

3.根据权利要求1或2所述的分离方法,其特征在于,所述分离剂与所述废水的体积比为1:(2-5)。

4.根据权利要求1或2所述的分离方法,其特征在于,所述精细化工高浓废水与所述分离剂的混合时间为60-90分钟。

5.根据权利要求1所述的分离方法,其特征在于,还包括:向所述负载分离相中加入酸或碱,以进行pH调节,将调完pH的所述负载分离相进行加热,静置分相,得到解析分离剂和盐水相;所述pH调节分以下两种情况进行:在待解析的所述极性有机物为酸性有机物的情况下,将pH调节到13-14;在待解析的所述极性有机物为碱性有机物的情况下,将pH调节到1-2。

6.根据权利要求2或5所述的分离方法,其特征在于,所述酸包括硫酸、盐酸、磷酸中的一种或多种;所述碱包括氢氧化钠、氨水、碳酸钠中的一种或多种。

发明内容

本发明的目的是克服现有技术中存在的问题,提供一种精细化工高浓废水中极性有机物的分离方法,该方法能够有效分离出废水中的极性有机物,降低废水毒性和COD值。

为了实现以上目的,本发明提供如下技术方案。

一种精细化工高浓废水中极性有机物的分离方法,包括以下步骤:

制备分离剂:将主剂和溶剂混合,得到分离剂,其中,所述主剂包括至少两种乙酸C4-C8烷基酯;

分离极性有机物:将精细化工高浓废水与所述分离剂混合,静置分相,得到分离出水和含有所述极性有机物的负载分离相。

本发明采用液液分离技术实现了极性有机物与废水的分离。所加入的分离剂能够与废水中含有极性基团的有毒极性化合物定向反应形成不溶于水相的新的大分子有机物,从而将目标物从废水中分离。所述定向反应是指利用分离剂中有效成分(主剂)的富电基团(如羰基氧)和缺电基团(如羰基碳)与废水中极性目标物相结合形成化学键,产生不溶于水的大分子有机物。

本发明适用于处理浓度较高的含有极性有机物的工业废水。所述极性有机物可为例如有机羧酸类、苯甲酸类、苯酚类、苯磺酸类、萘酚类、萘磺酸类、有机胺类、苯胺类、苯并噻唑类、苯并三氮唑类等中的一种或多种。

在本发明中,所述分离剂与水不溶。

在本发明的一些实施例中,所述主剂在所述分离剂中的体积占比为60%-80%,所述溶剂在所述分离剂中的体积占比为20%-40%。本发明通过使用特定配比的主剂和溶剂作为分离剂,有效地从废水中分离出了极性有机物。

在一些具体实施例中,所述主剂在所述分离剂中的体积占比例如可为60%、65%、70%、75%或80%。

在一些具体实施例中,所述溶剂在所述分离剂中的体积占比例如可为20%、25%、30%、35%或40%。

在本发明的一些实施例中,所述主剂包括乙酸丁酯和乙酸辛酯的混合物。优选地,所述乙酸丁酯在所述分离剂中的体积占比为30%-50%。所述乙酸辛酯在所述分离剂中的体积占比为20%-40%。本发明通过使用特定配比的乙酸丁酯和乙酸辛酯作为主剂,进一步提高了极性有机物的分离效率。

在一些具体实施例中,所述乙酸丁酯在所述分离剂中的体积占比例如可为30%、35%、40%、45%或50%。

在一些具体实施例中,所述乙酸辛酯在所述分离剂中的体积占比例如可为20%、25%、30%、35%或40%。

在一些具体实施例中,所述主剂由乙酸丁酯和乙酸辛酯组成。

在本发明的一些实施例中,所述溶剂包括沸程为90-120℃的石油醚。石油醚的水溶性小,溶解损耗小,且原料易得到,具有很好的推广前景。

在本发明的一些实施例中,在将所述废水和所述分离剂混合前,所述分离方法还包括:向所述废水中加入酸或碱,以进行pH调节,使待分离污染物离子态(有机盐)转变为分子态,降低定向反应活化能,提高分离效率。pH调节分以下两种情况进行:

在所述废水中待分离的极性有机物为酸性有机物的情况下,将所述废水的pH调节到3-6(例如调节到3、3.5、4、4.5、5、5.5或6);或者

在所述废水中待分离的极性有机物为碱性有机物的情况下,将所述废水的pH调节到8-10(例如调节到8、8.5、9、9.5或10)。

通过在混合前调节废水pH值,能够进一步提高分离效率,效率提升约40%。

在一些具体实施例中,所述酸可包括硫酸、盐酸、磷酸中的一种或多种。所述碱可包括氢氧化钠、氨水、碳酸钠中的一种或多种。

在本发明的一些实施例中,所述分离剂与所述废水的体积比可为1:(2-5),例如可为1:2、1:2.5、1:3、1:3.5、1:4、1:4.5或1:5。

在本发明的一些实施例中,所述废水与所述分离剂混合的时间可为60-90分钟,例如可为60分钟、70分钟、80分钟或90分钟。

在本发明的一些实施例中,所述分离方法还包括:向所述负载分离相中加入酸或碱,以进行pH调节,将调完pH的所述负载分离相进行加热,静置分相,得到解析分离剂和盐水相;

所述pH调节分以下两种情况进行:

在待解析的所述极性有机物为酸性有机物的情况下,将pH调节到13-14(例如调节到13、13.5或14);

在待解析的所述极性有机物为碱性有机物的情况下,将pH调节到1-2(例如调节到1、1.5或2)。

通过向负载分离相中加入酸或碱,可将负载分离相中由分离剂和极性有机物所形成的大分子有机物转化为相应的盐,通过此逆向化学反应能够使分离剂再生,循环用于废水的处理。

在一些具体实施例中,所述酸可包括硫酸、盐酸、磷酸中的一种或多种。所述碱可包括氢氧化钠、氨水、碳酸钠中的一种或多种。

在一些具体实施例中,加热温度可为50-60℃,例如为50℃、55℃或60℃。加热时间可为30-60分钟,例如为30分钟、40分钟、50分钟或60分钟。

相比现有技术,本发明的有益效果:

1、本发明提供了一种精细化工高浓废水中极性有机物的分离方法,通过向废水中加入分离剂,使其与废水中含有极性基团的有毒极性化合物定向反应形成不溶于水相的新的大分子有机物,从而将目标物从废水中分离。本发明采用液液分离技术实现了极性有机物与废水的分离,大幅度降低了精细化工高浓废水的COD,降低了色度,降低了废水毒性。

2、本发明通过在废水与分离剂混合前调节废水pH值,进一步提高了分离效率,效率提升约40%。

(发明人:李明;程迪;王佰川;于璞明;王冰;刘帅;王浩;韩昊伦)