公布日:2022.10.14

申请日:2022.06.02

分类号:C02F1/72(2006.01)I;C02F1/78(2006.01)I;C02F1/76(2006.01)I;C02F101/30(2006.01)N

摘要

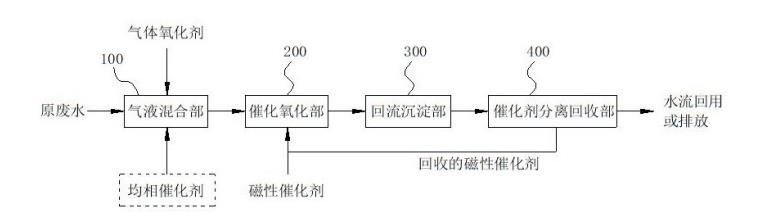

本发明属于废水催化氧化处理技术领域,公开了一种催化氧化废水深度处理系统。包括:气液混合部,将废水与气体氧化剂预混合;催化氧化部,与气液混合部连接,用于气液混合流体与催化剂接触发生反应;回流沉淀部,与催化氧化部连通,用于折流沉淀分离催化剂,形成高密度催化剂区域;催化剂分离回收部,包括磁分离装置和催化剂投加装置,用于分离回收催化剂;其中,催化剂为具有磁性的微米级粉末状催化剂;催化氧化部采用机械搅拌进行混合。该系统采用磁性微米级粉末状催化剂、在机械搅拌作用下,实现类均相催化氧化反应,反应速率快、时间短、反应充分,催化剂循环利用,运行成本低。

权利要求书

1.一种催化氧化废水深度处理系统,其特征在于,包括:气液混合部,用于供应废水和气体氧化剂,将废水与气体氧化剂进行充分混合;催化氧化部,与所述气液混合部的出口端连接,混合气体氧化剂的废水在所述催化氧化部中与催化剂接触发生催化氧化反应;回流沉淀部,与所述催化氧化部的出口端连通,用于折流沉淀分离催化氧化后水流中的催化剂,形成一高密度催化剂区域;催化剂分离回收部,包括相连接的磁分离装置和催化剂投加装置,所述磁分离装置与所述回流沉淀部的出口端连接,所述催化剂投加装置连接至所述催化氧化部,用于分离回收催化剂;其中,所述催化剂为具有磁性的微米级粉末状催化剂;所述催化氧化部采用机械搅拌进行气液和催化剂的混合。

2.根据权利要求1所述的催化氧化废水深度处理系统,其特征在于,所述气液混合部包括原水箱、气液混合泵和气体氧化剂泵送装置,所述原水箱经管路与所述气液混合泵的入口端连接,所述气体氧化剂泵送装置经管路与所述气液混合泵上的进气口连接,所述气液混合泵的出口端经管路连接至所述催化氧化部。

3.根据权利要求2所述的催化氧化废水深度处理系统,其特征在于,所述气体氧化剂泵送装置包括臭氧发生器和气体臭氧浓度检测仪,所述臭氧发生器的出口管路与所述进气口连接,所述出口管路上依次设有气体球阀、气体三通阀、气体流量计和气体止回阀,所述气体臭氧浓度检测仪与所述气体三通阀连接。

4.根据权利要求2或3所述的催化氧化废水深度处理系统,其特征在于,所述气体氧化剂经所述气液混合泵与废水混合形成10-50μm的微小气泡,混合时间为0.05-0.2s。

5.根据权利要求2所述的催化氧化废水深度处理系统,其特征在于,所述气液混合部还包括均相催化剂投加装置,所述均相催化剂投加装置包括相连接的储箱和计量泵,所述计量泵的出口端经管路与所述气液混合泵入口端管路上的注射阀连接。

6.根据权利要求1所述的催化氧化废水深度处理系统,其特征在于,所述催化氧化部和回流沉淀部位于反应器本体内,所述反应器本体为密封罐体,设有废水投加管、催化剂投加管和排水口,所述废水投加管和催化剂投加管位于所述催化氧化部上并向内延伸,所述排水口设于所述回流沉淀部上部,所述催化氧化部和所述回流沉淀部于底部连通。

7.根据权利要求6所述的催化氧化废水深度处理系统,其特征在于,所述反应器本体内经竖向挡板分隔成催化氧化部和回流沉淀部,所述竖向挡板的两侧和顶侧分别连接所述反应器本体的侧壁和顶壁,所述竖向挡板底侧与所述反应器本体的底壁之间形成高度为10-30cm的连通通道。

8.根据权利要求7所述的催化氧化废水深度处理系统,其特征在于,所述回流沉淀部内上下交错设有若干折流挡板,若干所述折流挡板向下倾斜设置,倾斜角度为30-60°。

9.根据权利要求8所述的催化氧化废水深度处理系统,其特征在于,所述回流沉淀部下部及与所述催化氧化部的连通通道区域为高密度催化剂区域。

10.根据权利要求6所述的催化氧化废水深度处理系统,其特征在于,所述催化氧化部内设有两级桨叶搅拌器;所述废水投加管外端经管路与所述气液混合部连接,内端向下延伸至所述两级桨叶搅拌器的两级桨叶之间;所述废水投加管的出口与所述反应器本体的侧壁距离10-30cm,且出口处设有防短流挡板。

11.根据权利要求1所述的催化氧化废水深度处理系统,其特征在于,所述磁分离装置包括磁截留机构和卸渣机构;所述催化剂投加装置包括搅拌箱和投加泵,所述搅拌箱设于所述卸渣机构的排料口之下,所述投加泵经管路连接所述搅拌箱和所述催化剂投加管,所述投加泵和催化剂投加管之间的管路上依次设有污泥止回阀和排污阀。

发明内容

本发明针对现有技术中固定床形式和流化床形式进行催化氧化深度处理废水存在的不足,提供了一种催化氧化废水深度处理系统。该系统采用磁性微米级粉末状催化剂、在机械搅拌作用下,实现类均相的催化氧化反应,催化氧化反应速率快、时间短、反应充分,催化剂被回收循环利用,运行成本低。

为实现上述目的,本发明采用的技术方案如下:一种催化氧化废水深度处理系统,包括:气液混合部,用于供应废水和气体氧化剂,将废水与气体氧化剂进行充分混合;催化氧化部,与所述气液混合部的出口端连接,混合气体氧化剂的废水在所述催化氧化部中与催化剂接触发生催化氧化反应;回流沉淀部,与所述催化氧化部的出口端连通,用于折流沉淀分离催化氧化后水流中的催化剂,形成一高密度催化剂区域;催化剂分离回收部,包括相连接的磁分离装置和催化剂投加装置,所述磁分离装置与所述回流沉淀部的出口端连接,所述催化剂投加装置连接至所述催化氧化部,用于分离回收催化剂;其中,所述催化剂为具有磁性的微米级粉末状催化剂;所述催化氧化部采用机械搅拌进行气液和催化剂的混合。

在本申请的一种实施例中,所述气液混合部包括原水箱、气液混合泵和气体氧化剂泵送装置,所述原水箱经管路与所述气液混合泵的入口端连接,所述气体氧化剂泵送装置经管路与所述气液混合泵上的进气口连接,所述气液混合泵的出口端经管路连接至所述催化氧化部。

在本申请的一种实施例中,所述气体氧化剂泵送装置包括臭氧发生器和气体臭氧浓度检测仪,所述臭氧发生器的出口管路与所述进气口连接,所述出口管路上依次设有气体球阀、气体三通阀、气体流量计和气体止回阀,所述气体臭氧浓度检测仪与所述气体三通阀连接。

在本申请的一种实施例中,所述气体氧化剂经所述气液混合泵与废水混合形成10-50μm的微小气泡,混合时间为0.05-0.2s。

在本申请的一种实施例中,所述气液混合部还包括均相催化剂投加装置,所述均相催化剂投加装置包括相连接的储箱和计量泵,所述计量泵的出口端经管路与所述气液混合泵入口端管路上的注射阀连接。

在本申请的一种实施例中,所述催化氧化部和回流沉淀部位于反应器本体内,所述反应器本体为密封罐体,设有废水投加管、催化剂投加管和排水口,所述废水投加管和催化剂投加管位于所述催化氧化部上并向内延伸,所述排水口设于所述回流沉淀部上部,所述催化氧化部和所述回流沉淀部于底部连通。

在本申请的一种实施例中,所述反应器本体内经竖向挡板分隔成催化氧化部和回流沉淀部,所述竖向挡板的两侧和顶侧分别连接所述反应器本体的侧壁和顶壁,所述竖向挡板底侧与所述反应器本体的底壁之间形成高度为10-30cm的连通通道。

在本申请的一种实施例中,所述回流沉淀部内上下交错设有若干折流挡板,若干所述折流挡板向下倾斜设置,倾斜角度为30-60°。

在本申请的一种实施例中,所述回流沉淀部下部及与所述催化氧化部的连通通道区域为高密度催化剂区域。

在本申请的一种实施例中,所述催化氧化部内设有两级桨叶搅拌器;所述废水投加管外端经管路与所述气液混合部连接,内端向下延伸至所述两级桨叶搅拌器的两级桨叶之间;所述废水投加管的出口与所述反应器本体的侧壁距离10-30cm,且出口处设有防短流挡板。

在本申请的一种实施例中,所述磁分离装置包括磁截留机构和卸渣机构;所述催化剂投加装置包括搅拌箱和投加泵,所述搅拌箱设于所述卸渣机构的排料口之下,所述投加泵经管路连接所述搅拌箱和所述催化剂投加管,所述投加泵和催化剂投加管之间的管路上依次设有污泥止回阀和排污阀。

与现有技术相比,本发明的有益效果是:1、本发明的催化氧化废水深度处理系统,将气体氧化剂与废水预先充分混合,然后与具有磁性的微米级粉末状催化剂在机械搅拌作用下充分接触发生催化氧化反应降解有机污染物,反应后的水流进入回流沉淀部,催化剂在折流作用下向下沉淀在回流沉淀部底部形成一高密度催化剂区域,催化氧化部内反应后的水流均需经过该高密度催化剂区域排出,使得在催化氧化部内未反应的氧化剂在此处与催化剂充分接触反应;排出的水流经催化剂分离回收部分离回收磁性催化剂,并将磁性催化剂回加至催化氧化部内实现循环利用。该系统对气体氧化剂利用率高,反应速度快,对有机污染物的降解速率约是现有非均相催化剂固定床形式降解速率的2倍,处理的水流停留时间缩短,系统单位时间内运行负荷大;采用机械搅拌、且形成高密度催化剂区域,实现类均相催化氧化反应,反应充分、高效、能耗低;催化剂在催化反应区域(催化氧化部和回流沉淀部)不易被排出,利用效率提高,排出的催化剂量少,且可通过催化剂分离回收部回收再利用,催化剂总投入少,分离处理量小。

2.本发明的系统中,其气液混合部设置有均相催化剂投加装置,可同时或单独投加均相催化剂(如双氧水),可协同进行催化氧化,进一步增强臭氧催化氧化降解难降解有机污染物的能力;也可单独进行均相催化氧化反应,应用场景多,适应性强。

3、本发明将催化氧化部和回流沉淀部设置于反应器本体内,经竖向挡板和折流挡板的设置来实现催化氧化部和回流沉淀部的分隔及功能,结构简单,设备成本低,处理过程易于控制。

(发明人:于金旗;张鹤清;孙磊;吴振军;田彩星)