申请日20200416

公开(公告)日20200731

IPC分类号C02F3/28; C02F101/10; C02F101/16; C02F101/30

摘要

本发明涉及水处理领域,公开了一种高浓度硫酸盐废水中的硝酸盐氮的处理方法和装置,所述方法包括:(1)、在第一UASB单元的反应区中接种第一活性污泥,投加第一悬浮球填料,启动第一UASB单元;在第二UASB单元的反应区中接种第二活性污泥,投加第二悬浮球填料,启动第二UASB单元;(2)、将启动的第一UASB单元和第二UASB单元串联,使高浓度硫酸盐废水进入第一UASB单元中,水温维持在30℃‑35℃进行硫酸盐还原反硝化反应,得到的出水直接进入第二UASB单元中,水温维持在30℃‑35℃进行反硝化脱硫反应。采用本发明的方法和装置处理,悬浮球填料的合理投加有利于微生物附着,有效加强脱氮效果;加热均匀,使反应高效进行;在第一UASB单元和第二UASB单元中的反应器之间不另设中间水箱,可防止硫化物的氧化,有效提高硫酸盐去除率;对高浓度硫酸盐废水中的硝酸盐氮的去除率达98%以上。

权利要求书

1.一种高浓度硫酸盐废水中的硝酸盐氮的处理方法,其特征在于,所述方法包括:

(1)、在第一UASB单元的反应区中接种第一活性污泥,投加第一悬浮球填料,启动第一UASB单元;

在第二UASB单元的反应区中接种第二活性污泥,投加第二悬浮球填料,启动第二UASB单元;

(2)、将启动的第一UASB单元和第二UASB单元串联,使高浓度硫酸盐废水进入第一UASB单元中,水温维持在30℃-35℃进行硫酸盐还原反硝化反应,得到的出水直接进入第二UASB单元中,水温维持在30℃-35℃进行反硝化脱硫反应。

2.根据权利要求1或2所述的高浓度硫酸盐废水中的硝酸盐氮的处理方法,其特征在于,所述高浓度硫酸盐废水中硝酸盐氮浓度为250-300mg/L,硫酸盐浓度为9000mg/L-10000mg/L。

3.根据权利要求1或2所述的高浓度硫酸盐废水中的硝酸盐氮的处理方法,其特征在于,所述的第一活性污泥为城市污水处理厂二沉池的剩余活性污泥与海水底泥混合液。

4.根据权利要求1或2所述的高浓度硫酸盐废水中的硝酸盐氮的处理方法,其特征在于,所述的第二活性污泥为产甲烷颗粒污泥驯化转型的反硝化脱硫颗粒活性污泥。

5.根据权利要求1所述的高浓度硫酸盐废水中的硝酸盐氮的处理方法,其特征在于,所述第一和第二活性污泥的体积占反应区体积的1/3-4/5,活性污泥的浓度为5000-6000mg/L。

6.根据权利要求1所述的高浓度硫酸盐废水中的硝酸盐氮的处理方法,其特征在于,所述第一和第二悬浮球填料的填充比为20%-40%。

7.根据权利要求1所述的高浓度硫酸盐废水中的硝酸盐氮的处理方法,其特征在于,所述第一UASB单元中的反应条件为pH为6.5-8.5,碳源CODCr浓度为2000-5000mg/L,反应器回流量与进水量之比为25∶1-30∶1,水力停留时间为20-24h,溶解氧保持在0-0.2mg/L,氧化还原电位为负300-500mv,水温维持在30℃-35℃。

8.根据权利要求1所述的高浓度硫酸盐废水中的硝酸盐氮的处理方法,其特征在于,所述第二UASB单元中的反应条件为pH为6.5-8.5,碳源CODCr浓度为1000-3000mg/L,反应器回流量与进水量之比为25∶1-30∶1,水力停留时间为20-24h,溶解氧保持在0-0.2mg/L,氧化还原电位为负300-500mv,水温维持在30℃-35℃。

9.一种高浓度硫酸盐废水中的硝酸盐氮的处理装置,其特征在于,所述装置包括进水系统、第一UASB单元、第二UASB单元、出水系统,所述进水系统与所述第一UASB单元相连通,所述第一UASB单元与所述第二UASB单元串联连通,所述第一UASB单元进行硫酸盐还原反硝化反应,所述第二UASB单元进行反硝化脱硫反应,所述第一UASB单元和第二UASB单元中反应器本体外围设置有加热水循环系统,使反应器中水温维持在30℃-35℃,所述第二UASB单元与所述出水系统相连通。

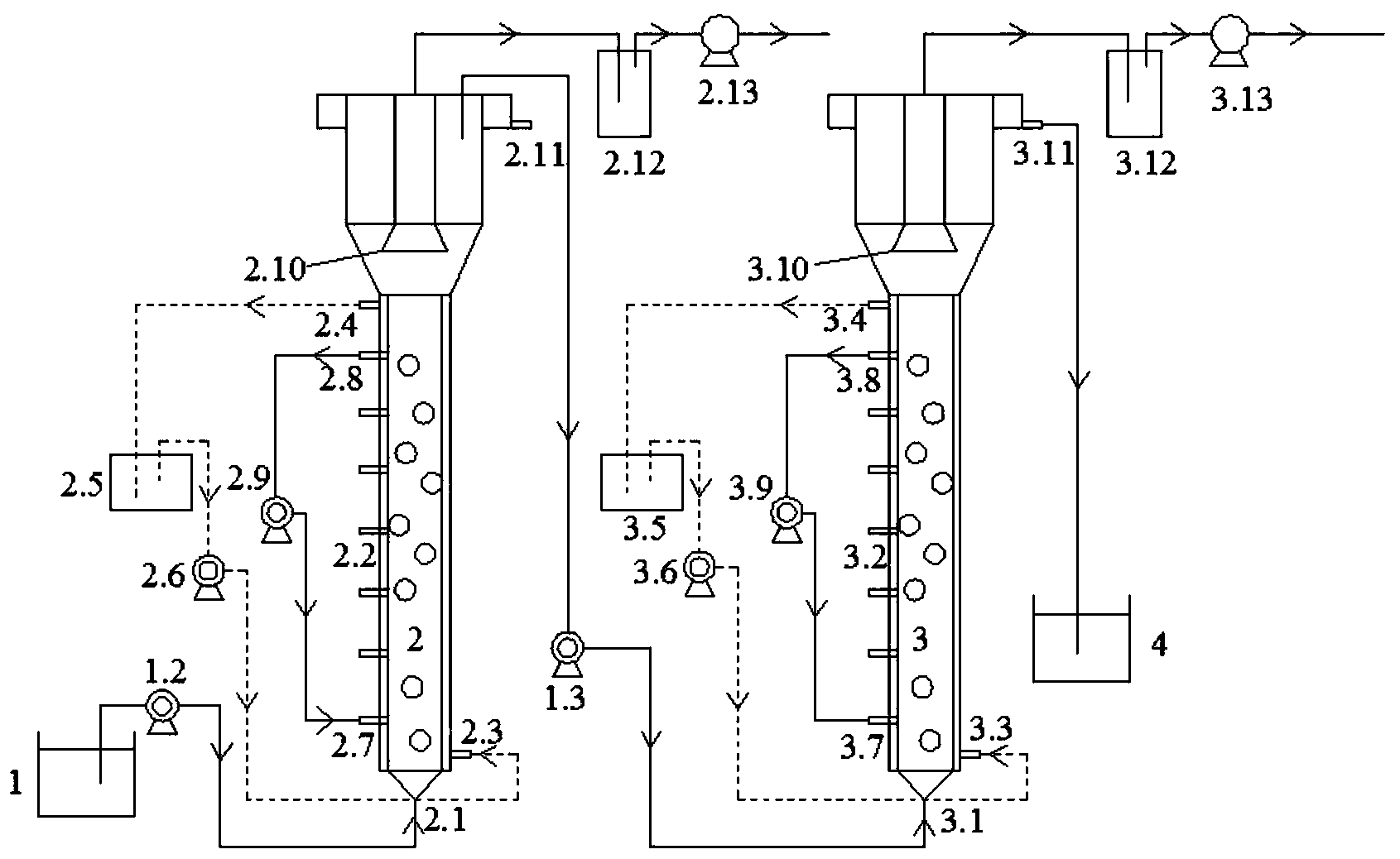

10.根据权利要求9所述的高浓度硫酸盐废水中的硝酸盐氮的处理装置,其特征在于,所述进水系统包括进水水箱(1)、第一进水泵(1.2),第二进水泵(1.3),所述第一UASB单元包括第一UASB反应器(2),所述第一UASB反应器(2)底部设有第一进水口(2.1),所述进水水箱(1)通过所述第一进水泵(1.2)与所述第一进水口(2.1)相连通,所述第一UASB反应器(2)本体侧壁外围设有加热循环系统,所述加热循环系统的一侧下部设有第二进水口(2.3)、所述加热循环系统的另一侧上部设有第二出水口(2.4),所述第二出水口(2.4)与所述第二进水口(2.3)相连通,所述第一UASB反应器(2)的本体外设有第一加热水箱(2.5)和第一循环泵(2.6),所述第一加热水箱(2.5)通过所述第一循环泵(2.6)与所述第二进水口(2.3)相连通,所述第一UASB反应器(2)本体的一侧侧壁中部设有取样口(2.2),所述第一UASB反应器(2)本体的另一侧侧壁下部设有第三进水口(2.7)、另一侧侧壁上部第三出水口(2.8),所述第三出水口(2.8)设置在所述第二出水口(2.4)下,所述第一UASB反应器(2)的本体外设有第一内循环泵(2.9),所述第三出水口(2.8)通过第一内循环泵(2.9)与所述第三进水口(2.7)相连通,所述第一UASB反应器(2)内顶部设有第一三相分离器(2.10),所述第一UASB反应器(2)顶部一侧侧壁设有第一出水口(2.11),所述第一三相分离器(2.10)与第一出水口(2.11)相连通,所述第一UASB反应器(2)外依次设有第一洗气装置(2.12)、第一湿式气体流量计(2.13),所述第一三相分离器(2.10)依次与第一洗气装置(2.12)、第一湿式气体流量计(2.13)相连通,

所述第二UASB单元包括第二UASB反应器(3),所述第二UASB反应器(3)底部设有第四进水口(3.1),所述第一出水口(2.11)通过第二进水泵(1.3)与所述第四进水口(3.1)相连通,

所述第二UASB反应器(3)本体侧壁外围设有加热循环系统,所述加热循环系统的一侧下部设有第五进水口(3.3)、所述加热循环系统的另一侧上部设有第五出水口(3.4),所述第五出水口(3.4)与所述第五进水口(3.3)相连通,所述第二UASB反应器(3)的本体外设有第二加热水箱(3.5)和第二循环泵(3.6),所述第二加热水箱(3.5)通过所述第二循环泵(3.6)与所述第五进水口(3.3)相连通,所述第二UASB反应器(3)本体的一侧侧壁中部设有取样口(3.2),所述第二UASB反应器(3)本体的另一侧侧壁下部设有第六进水口(3.7)、另一侧侧壁上部第六出水口(3.8),所述第六出水口(3.8)设置在所述第五出水口(3.4)下,所述第二UASB反应器(3)的本体外设有第二内循环泵(2.9),所述第六出水口(3.8)通过第二内循环泵(3.9)与所述第六进水口(3.7)相连通,所述第二UASB反应器(3)内顶部设有第二三相分离器(3.10),所述第二UASB反应器(3)顶部一侧侧壁设有第四出水口(3.11),所述第二三相分离器(3.10)与第四出水口(3.11)相连通,所述第二UASB反应器(3)外依次设有第二洗气装置(3.12)、第二湿式气体流量计(3.13),所述第二三相分离器(3.10)依次与第二洗气装置(3.12)、第二湿式气体流量计(3.13)相连通,

所述出水系统包括出水收集装置(4),所述第四出水口(3.11)与所述出水收集装置(4)相连通。

说明书

一种高浓度硫酸盐废水中的硝酸盐氮的处理方法及装置

技术领域

本发明涉及水处理领域,特别涉及一种高浓度硫酸盐废水中的硝酸盐氮的处理方法及装置。

背景技术

化工、制药、金属加工和采矿等工业部门排出的废水中以及用某些固体脱硫剂去除烟气中SO2时固体脱硫剂再生废液中都含有高浓度的硫酸盐。这类废水的主要特征为含有大量的硝酸根离子、硫酸根离子等无机盐离子,总盐度可达80000mg/L,而有效碳源含量低,呈现低碳源高盐度的显著特征。国家与地方对水污染防治的要求极为严格,相继制定了一系列法律、法规与标准,严格控制企业外排废水超标排放。随着排放标准的逐渐提高,硝酸盐氮的控制指标将控制为≤30mg/L,如何有效地处理高浓度硫酸盐废水中的硝酸盐氮是目前的研究热点之一。

实际废水处理过程中,工程上常用物理法、反渗透和蒸发结晶的方法处理含硫含氮废水,但是此类方法投资大、运行成本较高等问题。

采用上流式USAR反应器的方法中处理高浓度硫酸盐废水,开发低成本的厌氧微生物法高硫酸盐废水中脱氮优点在于:反应器内不需要进行曝气,运行成本较低;通过硫酸盐还原反硝化反应和后续的反硝化脱硫反应,去除高浓度硫酸盐废水中的总氮,实现达标排放,并取得良好的经济效益。同时,针对活性污泥中的微生物附着较差,硫化物易发生氧化,脱氮效率低,成本高等问题,本领域迫切需要开发针对于高浓度硫酸盐废水的高效微生物法脱氮的处理方法及装置。

发明内容

本发明的目的是克服现有技术中的缺陷,实现利于活性污泥中的微生物附着,减少硫化物氧化,脱氮效率高,成本低的目的,提供一种高浓度硫酸盐废水中的硝酸盐氮的处理方法和装置。

为了达到上述目的,本发明提供一种高浓度硫酸盐废水中的硝酸盐氮的处理方法,所述方法包括:

(1)、在第一UASB单元的反应区中接种第一活性污泥,投加第一悬浮球填料,启动第一UASB单元;

在第二UASB单元的反应区中接种第二活性污泥,投加第二悬浮球填料,启动第二UASB单元;

(2)、将启动的第一UASB单元和第二UASB单元串联运行,使高浓度硫酸盐废水进入第一UASB单元中,水温维持在30℃-35℃进行硫酸盐还原反硝化反应,得到的出水直接进入第二UASB单元中,水温维持在30℃-35℃进行反硝化脱硫反应。

其中,所述高浓度硫酸盐废水中硝酸盐氮浓度为250-300mg/L,硫酸盐浓度为9000mg/L-10000mg/L。

优选地,所述的第一活性污泥为城市污水处理厂二沉池的剩余活性污泥与海水底泥混合液,所述混合液悬浮物浓度(MLSS)15000-20000 18000mg/L,MLVSS8000-1200011000mg/L。

本发明的产甲烷颗粒污泥驯化转型的反硝化脱硫颗粒活性污泥是根据本领域已知的方法制备,例如产甲烷颗粒污泥取自有机废水的生产性EGSB反应器。反应器温度28-30℃,流速3-5m/h,水力停留时间(HRT)为20~22h,pH为6~8。污泥表面边缘清晰,粒径范围为0.5-5.0mm之间,最大可达7.0mm。厌氧颗粒污泥的密度范围为1.25-1.80g/cm3。厌氧颗粒污泥的孔隙率40%-80%之间。厌氧颗粒污泥的沉降速率范围为18-100m/h之间。沉降速率为18-20m/h的颗粒污泥,沉降性能不好;沉降速率为20-100m/h。

所述的第二活性污泥为产甲烷颗粒污泥驯化转型的反硝化脱硫颗粒活性污泥悬浮物浓度(MLSS)14000-18000 16000mg/L,MLVSS 7500-8000 7800mg/L。

优选地,所述第一和第二活性污泥的体积占反应区体积的1/3-4/5,活性污泥的浓度为5000-6000mg/L。

优选地,所述第一和第二悬浮球填料的填充比为20%-40%,更优选为30%。

优选地,所述第一UASB单元中的反应条件为pH为6.5-8.5,碳源浓度为CODCr2000-5000mg/L(碳源浓度由重铬酸钾法测定),反应器回流量与进水量之比为25∶1-30∶1,水力停留时间为20-24h,溶解氧保持在0-0.2mg/L,氧化还原电位为负300-500mv,水温维持在30℃-35℃。

更优选地,所述碳源为小分子可溶性糖类,最优选为葡萄糖。

优选地,所述第二UASB单元中的反应条件为pH为6.5-8.5,碳源浓度为CODCr1000-3000mg/L(碳源浓度由重铬酸钾法测定),反应器回流量与进水量之比为25∶1-30∶1,水力停留时间为20-24h,溶解氧保持在0-0.2mg/L,氧化还原电位为负300-500mv,水温维持在30℃-35℃。

优选地,采用硝酸钾浓度为20-30mg/L、硫酸盐浓度(可为无水硫酸钠配制)为300-350mg/L,COD/N为100-120的人工配水作为进水启动第一UASB单元。

优选地,采用硝酸钾浓度为5-10mg/L,硫化物浓度为40-50mg/L,COD/N为60-100的人工配水作为进水启动第二UASB单元。

本发明还提供一种高浓度硫酸盐废水中的硝酸盐氮的处理装置,所述装置包括进水系统、第一UASB单元、第二UASB单元、出水系统,所述进水系统与所述第一UASB单元相连通,所述第一UASB单元与所述第二UASB单元串联,所述第一UASB单元进行硫酸盐还原反硝化反应,所述第二UASB单元进行反硝化脱硫反应,所述第一UASB单元和第二UASB单元中反应器本体外围设置有加热水循环系统,使反应器中水温维持在30℃-35℃,所述第二UASB单元与所述出水系统相连通。

根据本发明的一种优选实施方式,所述高浓度硫酸盐废水的处理装置包括进水系统、第一UASB单元、第二UASB单元、出水系统,其中,所述进水系统包括进水水箱(1)、第一进水泵(1.2),第二进水泵(1.3),所述第一UASB单元包括第一UASB反应器(2),所述第一UASB反应器(2)底部设有第一进水口(2.1),所述进水水箱(1)通过所述第一进水泵(1.2)与所述第一进水口(2.1)相连通,所述第一UASB反应器(2)本体侧壁外围设有加热循环系统,所述加热循环系统的一侧下部设有第二进水口(2.3)、所述加热循环系统的另一侧上部设有第二出水口(2.4),所述第二出水口(2.4)与所述第二进水口(2.3)相连通,所述第一UASB反应器(2)的本体外设有第一加热水箱(2.5)和第一循环泵(2.6),所述第一加热水箱(2.5)通过所述第一循环泵(2.6)与所述第二进水口(2.3)相连通,所述第一UASB反应器(2)本体的一侧侧壁中部设有第一取样口(2.2),所述第一UASB反应器(2)本体的另一侧侧壁下部设有第三进水口(2.7)、另一侧侧壁上部第三出水口(2.8),所述第三出水口(2.8)设置在所述第二出水口(2.4)下,所述第一UASB反应器(2)的本体外设有第一内循环泵(2.9),所述第三出水口(2.8)通过第一内循环泵(2.9)与所述第三进水口(2.7)相连通,所述第一UASB反应器(2)内顶部设有第一三相分离器(2.10),所述第一UASB反应器(2)顶部一侧侧壁设有第一出水口(2.11),所述第一三相分离器(2.10)与第一出水口(2.11)相连通,所述第一UASB反应器(2)外依次设有第一洗气装置(2.12)、第一湿式气体流量计(2.13),所述第一三相分离器(2.10)依次与第一洗气装置(2.12)、第一湿式气体流量计(2.13)相连通,

所述第二UASB单元包括第二UASB反应器(3),所述第二UASB反应器(3)底部设有第四进水口(3.1),所述第一出水口(2.11)通过第二进水泵(1.3)与所述第四进水口(3.1)相连通,

所述第二UASB反应器(3)本体侧壁外围设有加热循环系统,所述加热循环系统的一侧下部设有第五进水口(3.3)、所述加热循环系统的另一侧上部设有第五出水口(3.4),所述第五出水口(3.4)与所述第五进水口(3.3)相连通,所述第二UASB反应器(3)的本体外设有第二加热水箱(3.5)和第二循环泵(3.6),所述第二加热水箱(3.5)通过所述第二循环泵(3.6)与所述第五进水口(3.3)相连通,所述第二UASB反应器(3)本体的一侧侧壁中部设有第二取样口(3.2),所述第二UASB反应器(3)本体的另一侧侧壁下部设有第六进水口(3.7)、另一侧侧壁上部第六出水口(3.8),所述第六出水口(3.8)设置在所述第五出水口(3.4)下,所述第二UASB反应器(3)的本体外设有第二内循环泵(2.9),所述第六出水口(3.8)通过第二内循环泵(3.9)与所述第六进水口(3.7)相连通,所述第二UASB反应器(3)内顶部设有第二三相分离器(3.10),所述第二UASB反应器(3)顶部一侧侧壁设有第四出水口(3.11),所述第二三相分离器(3.10)与第四出水口(3.11)相连通,所述第二UASB反应器(3)外依次设有第二洗气装置(3.12)、第二湿式气体流量计(3.13),所述第二三相分离器(3.10)依次与第二洗气装置(3.12)、第二湿式气体流量计(3.13)相连通,

所述出水系统包括出水收集装置(4),所述第四出水口(3.11)与所述出水收集装置(4)相连通。

采用本发明上述处理方法和装置处理高浓度硫酸盐废水,具有以下优点:

(1)悬浮球填料的合理投加有利于微生物附着,从而更好地使微生物持留在反应器内并截留悬浮物,有效加强脱氮效果。

(2)在第一UASB单元和第二UASB单元中的反应器本体外围设有加热水循环系统,加热均匀,使反应器中水温维持在30℃-35℃,使第一UASB单元中硫酸盐还原反硝化反应(SR-DN)和第二UASB单元中反硝化脱硫(DSR)反应高效进行。

(3)在第一UASB单元和第二UASB单元中的反应器之间不另设中间水箱,可防止硫化物的氧化,有效提高硫酸盐去除率。

(4)本发明由两个UASB单元串联组成,其中的UASB反应器可以达到较高的上升流速,从而强化传至,避免死区,减轻有毒物质对微生物的抑制,大大提高处理效率。第一UASB单元中的反应器为硫酸盐还原反硝化反应器(SR-DN)。含硫酸盐和有机物的废水首先在SR-DN工艺单元完成硫酸盐的还原和有机物的去除,将S042-还原为硫化物,并将大部分的COD降解。第二UASB单元中的反应器为反硝化脱硫反应器(DSR),其种泥为产甲烷颗粒污泥驯化转型成功的反硝化脱硫颗粒污泥,DSR工艺单元对硫酸盐还原反硝化反应器出水中含有的硫化物、剩余的有机物及硝酸盐进行处理,将硝酸盐氮还原为氮气,硫化物转化为硫单质,出水中的硫单质可以实现回收再利用使其彻底无害化的同时实现废水的资源化,从而实现碳氮硫能够在同一个反应器内同时去除。

(5)本发明对高浓度硫酸盐废水中的硝酸盐氮的去除率达98%以上。(发明人张会宁;节梦瑞;张科锋;王汉青;季必霄;袁鑫;桂鑫蕊)