申请日2020.12.31

公开(公告)日2021.04.16

IPC分类号C02F9/04; C02F103/36; C02F101/30

摘要

本发明“一种用于高浓度有机废液处理的亚临界流化床反应器及方法”,属于污水处理技术,所述反应器包括外筒(5)和设置在所述外筒(5)中的至少两个内筒(24);所述方法采用一个反应系统,所述反应系统包括通过管道依次连接的预处理单元(14)、废液水泵(15)、所述反应器(16)、换热器(17)、气液分离器(18)和储液罐(19);可以在高含盐的条件下以有效地降解高浓度的有机废液,使得处理后的废液直接满足国家排放标准或满足后续普生生化工艺的进水要求。

权利要求书

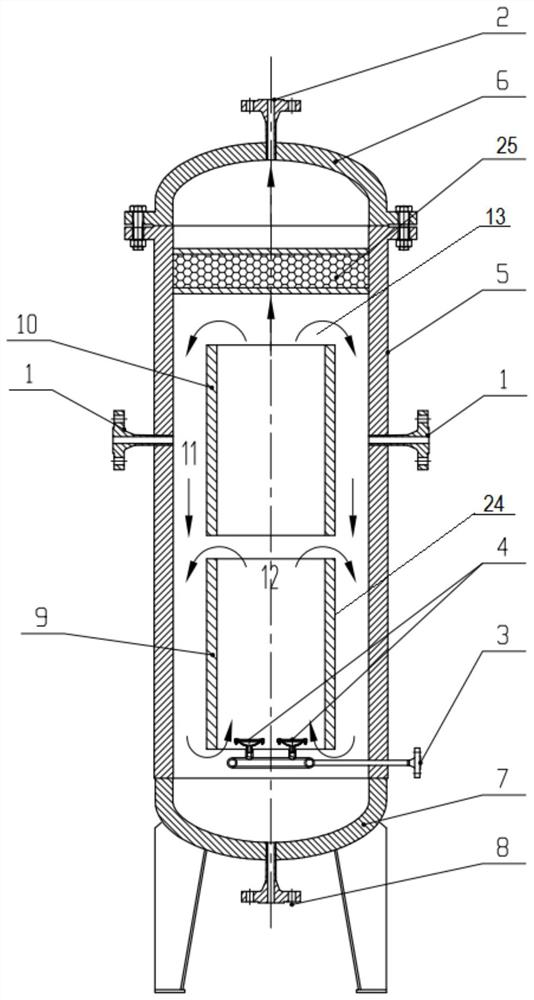

1.一种用于高浓度有机废液处理的亚临界流化床反应器,其特征在于:包括外筒(5)和设置在所述外筒(5)中的至少两个内筒(24),所述内筒(24)的顶端和底端均敞开,外筒(5)的内部和内筒(24)的内部连通,内筒(24)的筒壁与外筒(5)的筒壁之间留有空腔形成降流区(11);

外筒(5)的顶端设置有上封头(6),底端设置有下封头(7),中上部设置有至少一个废液物料进口(1),外筒(5)的底部设置有进气口(3),所述上封头(6)上设置有处理后物料出口(2);

内筒(24)之间上、下重叠设置形成二级或多级内循环段,且两个上下相邻的内筒(24)之间留有距离形成溢流口,最下方的内筒(24)的底部设置有布气器(4),所述布气器(4)与所述进气口(3)通过管道连接;

内筒(24)的内部为上流反应区(12),最上方的内筒(24)的上方为出料回流区(13);

废液经废液物料进口(1)进入所述降流区(11)后向下流,又从最下方的内筒(24)的底部进入上流反应区(12),并在布气器(4)排出的气体作用下向上升流。

2.如权利要求1所述的亚临界流化床反应器,其特征在于:在所述出料回流区(13)和上封头(6)之间设置有惰性填料层(25)。

3.如权利要求1所述的亚临界流化床反应器,其特征在于:所述下封头(7)上设置有物料排空出口(8)。

4.如权利要求3所述的亚临界流化床反应器,其特征在于:所述上封头(6)和下封头(7)均为凸形封头。

5.如权利要求1所述的亚临界流化床反应器,其特征在于:废液物料进口(1)的数目为两个,左、右对称设置。

6.如权利要求1-4任一所述的亚临界流化床反应器,其特征在于:所述外筒(5)和内筒(24)均为圆柱形筒体,并且同心设置。

7.如权利要求5所述的亚临界流化床反应器,其特征在于:所述内筒(24)为两个,形成二级内循环段,由I级内循环段(9)和II级内循环段(10)组成。

8.一种用于高浓度有机废液处理的方法,其特征在于:采用一个反应系统,所述反应系统包括通过管道依次连接的预处理单元(14)、废液水泵(15)、权利要求1至7任一项所述的反应器(16)、换热器(17)、气液分离器(18)和储液罐(19);

将废液输送至预处理单元(14)进行预处理后,开启废液水泵(15),开启供气单元(20)向反应器(16)内输入气体,废液进入反应器(16),从降流区(11)向下流,然后进入最下方的内筒(24)在气体作用下向上升流,废液在反应器(16)内充分反应后经处理后物料出口(2)输出,处理后的废液经过换热器(17)换热降温,然后进入气液分离器(18)进行气体、液体分离,分离出的液体流入储液罐(19),分离出的气体进入气体净化装置(23)经净化后排出。

9.如权利要求8所述的用于高浓度有机废液处理的方法,其特征在于:反应器(16)内的工作温度不高于350℃;

反应器(16)内投加占所有内循环段总体积的10%~20%的催化剂;

废液在预处理单元(14)进行预处理后调节pH值为7.0~8.5。

10.如权利要求8或9所述的用于高浓度有机废液处理的方法,其特征在于:所述内循环段为二级内循环段,过氧系数采用1.5~3.0,反应时间40~120min;

所述废液的处理流量为10m3/h。

说明书

用于高浓度有机废液处理的亚临界流化床反应器及方法

技术领域

本发明涉及生态环境保护污水处理领域,尤其是高浓度难生物降解有机废水的处理设备领域中的反应器设备,具体的是一种用于高浓度有机废液处理的亚临界流化床反应器及方法。

背景技术

工业生产中会产生大量的废液,特别是炼油、石化、制药、制精细化工和金属加工等行业在利用乳化油、切削液、电镀液、碱洗、酸洗、磷化等进行生产时。这些废液含有的污染物浓度远远超过废水,有的高达几十万且含有高浓度的盐分。废液具有:(1)有机物含量高,热值较高;(2)毒性大,对环境污染严重;(3)成分复杂,无害化难度大;(4)难降解,常规的污水处理方法难以有效地降解废液中的有机物。同时由于废液的组分不同,在处理过程中,往往伴随着有毒气体以及发热、爆炸等危险,因此,处理前必须充分了解废液的性质。

高浓度有机废液,传统上采用湿式催化氧化(catalytic wet oxidation,CWO)的方法和超临界水氧化的方法。催化湿式氧化(CWO))是国际上20世纪8O年代发展起来的治理高浓度、难生物降解的有机废水的先进技术,具有净化效率高、无二次污染、占地面积小等特点,引起了业界的关注和工程应用。超临界水(T≥3740C,P≥22.1MPa)是化学和化工中广泛研究的一种介质。超临界水氧化(Super Critical Water Oxidation,SCWO)技术是一种新兴的有机物污染处理技术,具有良好的应用与发展前景。这个工艺可以视作湿式氧化技术的进一步拓展。在超临界状态下,水中的氢键减少,介电常数、黏度降低,密度介于气态和液态之间,离子积急剧下降,扩散系数升高。有机物和氧化剂在超临界水介质中进行快速氧化反应,在几分钟甚至几秒内就能使有机污染物彻底氧化分解为二氧化碳,水和其他小分子有机物。与常规的有机污水处理技术相比,SCW0具有降解效率高、反应最终产物清洁无二次污染、无选择性、适用范围广、反应迅速等一系列的优点。但超临界水氧化反应具有腐蚀性强,对材料要求高和无机盐容易析出从而造成反应器和管道、阀门的堵塞等问题,从而阻碍该技术和工艺的产业化推广应用。

既有的湿式催化氧化反应或超临界水氧化反应器一般采用固定床鼓泡式反应器的形式,为控制塔顶的温度或反应过程中的剧烈放热(超临界水氧化)需要控制塔底进入的废液的有机物的含量(一般用COD或TOC表示),以防止反应过程放热(14.7kJ/gCOD)而造成塔顶的温度超过设计温度。固定床鼓泡式反应器的这种设计要求与处理高浓度废液(一般COD十几万)的需求是矛盾的。

发明内容

针对目前高浓度有机废液处理处在的问题,本发明提供一种用于高浓度有机废液处理的亚临界流化床反应器,可以在高含盐的条件下以有效地降解高浓度的有机废液,使得处理后的废液直接满足国家排放标准或满足后续普生生化工艺的进水要求。

本发明请求保护的技术方案如下:

一种用于高浓度有机废液处理的亚临界流化床反应器,包括外筒(5)和至少两个设置在所述外筒(5)中的内筒(24),所述内筒(24)的顶端和底端均敞开,外筒(5)的内部和内筒(24)的内部连通,内筒(24)的筒壁与外筒(5)的筒壁之间留有空腔形成降流区(11),

外筒(5)的顶端设置有上封头(6),底端设置有下封头(7),中上部设置有至少一个废液物料进口(1),外筒(5)的底部设置有进气口(3),所述上封头(6)上设置有处理后物料出口(2);

内筒(24)之间上、下重叠设置形成二级或多级内循环段,且两个上下相邻的内筒(24)之间留有距离从而形成溢流口,最下方的内筒(24)的底部设置有布气器(4),所述布气器(4)与所述进气口(3)通过管道连接;

内筒(24)的内部为上流反应区(12),最上方的内筒(24)的上方为出料

回流区(13),废液经废液物料进口(1)进入所述降流区(11)后向下流,又从最下方的内筒(24)的底部进入上流反应区(12),并在布气器(4)排出的气体作用下向上升流。

作为优选地,在所述出料回流区(13)和上封头(6)之间设置有惰性填料层(25)。

作为优选地,所述下封头(7)上设置有物料排空出口(8);

优选所述上封头(6)和下封头(7)均为凸形封头;

废液物料进口(1)的数目为两个,左、右对称设置。

作为优选地,所述外筒(5)和内筒(24)均为圆柱形筒体,并且同心设置;

所述内筒(24)为两个,形成二级内循环段,由I级内循环段(9)和II级内循环段(10)组成。

本发明的另一方面提供了一种用于高浓度有机废液处理的反应系统,包括通过管道依次连接的预处理单元(14)、废液水泵(15)、上述任一反应器(16)、换热器(17)、气液分离器(18)和储液罐(19),所述反应器(16)的进气口(3)与供气单元(20)通过管道连接,所述气液分离器(18)的顶部通过管道与气体净化装置(23)连接。

作为优选地,所述换热器(17)为水冷换热器,换热器通过管道与冷却水储罐(22)连接,所述管道上设置有冷却水泵(21)。

作为优选地,所述供气单元(20)提供氧气或者富氧空气,所述废液水泵(15)采用高压泵组,所述预处理单元(14)为进行沉淀过滤处理。

本发明的再一方面提供了一种用于高浓度有机废液处理的方法,采用权利要求5至7任一项所述的反应系统,包括如下步骤:

将废液输送至预处理单元(14)进行预处理后,开启废液水泵(15),开启供气单元(20)向反应器(16)内输入气体,废液进入反应器(16),从降流区(11)向下流,然后进入最下方的内筒(24)在气体作用下向上升流,废液在反应器(16)内充分反应后经处理后物料出口(2)输出,处理后的废液经过换热器(17)换热降温,然后进入气液分离器(18)进行气体、液体分离,分离出的液体流入储液罐(19),分离出的气体进入气体净化装置(23)经净化后排出。

上述技术方案中,反应器(16)内的工作温度不高于350℃;

反应器(16)内投加占所有内循环段总体积的10%~20%的催化剂;

废液在预处理单元(14)进行预处理后调节pH值为7.0~8.5。

作为优选地,所述内循环段为二级内循环段,过氧系数采用1.5~3.0,反应时间40~120min;

优选废液处理流量为10m3/h。

亚临界水(Subcritical Water)是指水在一定压力下(≤22.05MPa),从常压沸点温度(100℃)加热到它的超临界点(374℃)时仍然保持液体状态的水。在实际应用中,亚临界水的温度一般在200℃以上。在亚临界状态下,随着水分子热运动增加,其主要有以下三个特性会发生变化:①随着温度的升高,水的自电离也升高,水在临界点附近时的离子积比室温状态下增加了超过103倍,H+和OH-浓度较常温水高,这使得亚临界水具有酸、碱催化剂的催化功能;②水的介电常数会降低,表现出类似于有机溶剂的特性。水在室温条件下介电常数值为78F/m,但是当温度升高到250℃时,介电常数值减少到30F/m,这与甲醇或丙酮的介电常数相似,因此许多弱极性物质都能溶解到亚临界水中。③其它参数如水的黏性、表面张力和溶解度参数(solubility parameter)也发生了变化。在亚临界的条件下,由于离子积的升高,氢离子和氢氧根离子浓度的升高,使得水既可充当溶剂,也可以酸/碱催化剂的形式或反应物参与化学反应。而在亚临界水中发生的化学反应常常是可以受酸/碱催化剂催化的反应,同时由于高温高压的作用使得化学反应速率提高,但反应的条件又较超临界水氧化条件温和,且不会有无机盐沉积等问题。

本发明的亚临界流化床反应器和反应系统,有机废液经沉淀、过滤等简单的预处理后,常温直接进入反应器降流区,避免了传统的采用换热器在反应器外将进料加热至反应器设计工作温度后才进入反应器,从而造成需要设置专门的换热器和可能造成的换热器的腐蚀等系列问题,减少了设备的投资和整个系统运行的可靠性。可以通过设置反应器上废液物料进口的位置确保进入反应器的物料进入降流区,防止进口的废液上行而发生短路。常温进入反应器的物料与出料回流区的高温物料直接混合,在降流区内逐步将进口的废液加热到设定的亚临界温度。常温下进入反应器的废液在降流区区内与回流区来的高温物料和内循环段来的高温物料不断的极性混合,起到了加热进口物料至设计的亚临界温度和稀释进口物料的作用。在上流反应区的底部通过布气器通入适量氧气或富氧空气,其主要目的是(1)在充入氧气的条件下,在亚临界的状态下有机污染物快速发生水氧化反应;(2)提供内循环所需要的动力。

反应器内筒的内循环段中,在其反应区发生的亚临界水氧化反应会释放出大量的反应热(每降低1g COD,产生的热量约为14.7kJ),为防止在每级内循环段顶部的温度超过反应器的设计工作温度,在每级内循环段的顶部设置溢流口,将高温的反应产物导入降流区,起到降低内循环段顶部温度和加热进口物料的作用,同时起到稀释进口物料有机物浓度的作用,避免发生剧烈过热反应的作用。可以根据物料进口处物料中有机物的浓度及在反应器内需要去除的有机物的量而设置二级或多级内循环段。通过适当设置顶部内循环段与上封头法兰的距离,确保进入反应器的废液物料不会直接进入回流区,同时确保一定流量的反应产物进入降流区,以加热和稀释进口物料的作用。内循环段的材料只需要采用在亚临界水状态下,耐腐蚀的材料即可,反应器的承压可选用即可承压又可耐腐蚀的材料。

与现有技术相比,本发明具有以下有优点:

(1)取消了传统的反应器外的将进入反应器的物料加热到反应器设定温度的换热器,大幅度减少了系统的投资和增加了系统运行的可靠性。

(2)采用了直接用反应放热加热进口物料使其逐步达到设计的反应温度和逐级稀释进口物料有机物的浓度,防止在亚临界水氧化反应过程中可能出现的剧烈放热,从而避免了对系统可靠性的破坏。

(3)可根据进料有机物的浓度和所需要去除的有机物的量,设置二级或多级内循环段。每个内循环段顶部的温度均不超过反应器的设计工作温度,防止了反应器内部发生过热现象。

(4)反应器采用多重内循环流化床的新型反应器形式以区别传统的固定鼓泡床。传统的固定鼓泡床反应器在高浓度进口物料的条件下,在反应器的顶部容易发生过热反应。为防止在反应器的顶部发生过热反应,需要严格控制整个反应器去除有机物的量(每去除1g COD,产生的热量为14.7kJ),因此单个固定床鼓泡反应器去除有机物的量是有限制的(一般控制为20000~30000mg/L COD)。而本发明的内循环多重流化床反应器可根据需要去除的COD量设置多级内循环段很好的避免了每段顶部发生过热现象。

(5)本发明采用流化床而非传统的固定床反应器,增加了催化剂与物料的接触面积,避免了的催化剂的堵塞问题,加快了反应速度,降低了反应器的体积和设备的总投资。

(6)将反应器的设计工作温度控制在亚临界水氧化段,既利用了在亚临界水的条件下,离子积的升高,氢离子和氢氧根离子浓度的升高,使得水既可充当溶剂,也可以酸/碱催化剂的形式或反应物参与化学反应,同时又利用了亚临界水氧化比超临界水氧化条件温和,从而不会有无机盐沉积等问题。

(7)本发明所设计的亚临界多重内循环流化床反应器解决了传统的超临界水氧化反应器所面临的无机盐的沉积和可能引起管道、阀门的堵塞问题,因此本发明可有效的处理高含盐的有机废液。

(8)本发明在进口物料为高浓度难生物降解有机废液且含盐量较低的情况下,可灵活升级为超临界水氧化反应器。亦可在不添加催化剂和通入氧气的条件下,将本发明变为亚/超临界气化反应器从而实现对有机废液气化制氢或可燃气体的目的。因此本发明具有广泛的普适性。

(9)本发明采用在亚临界水的状态下处理高浓度有机废液(废液的COD可达十几万mg/L)的方法,整个反应在密闭的压力容器和亚临界水中进行,不会像传统的焚烧的方法而产生二次污染。

(发明人:张克江;吴蘅)