公布日:2022.01.21

申请日:2021.09.26

分类号:C02F11/13(2019.01)I

摘要

本发明属于污泥干化技术领域,具体为污泥低温干化系统和干化方法,干化系统包括,用于将含水量80%‑60%(重量)的湿污泥加工成条状的面条机,用于将湿污泥含水量降低至10%~50%(重量)的低温射流干化单元,用于将湿污泥含水量降低至10%(重量)以下的低温余热干化单元,以及用于将用于将低温射流干化单元初步干燥的污泥送入低温余热干化单元继续干燥的密闭皮带输送机。本发明的污泥低温干化系统整体处于密闭空间中,污泥低温干化过程中减少了能量流失,防止臭气外溢,影响环境。同时本发明以面条机协同低温射流干化单元和低温余热干化单元,可以提高干燥效率,避免发生粉尘爆炸,且可以有效减少H2S、NH3析出量。

权利要求书

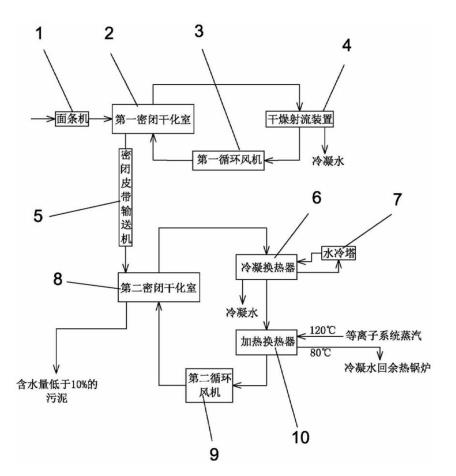

1.一种污泥低温干化系统,其特征在于:包括:面条机,用于将含水量80% 60%(重量)的湿污泥加工成条状;用于将湿污泥含水量降低至10%~50%(重量)的低温射流干化单元,包括:与面条机连接并用于接收和干燥条状湿污泥的第一密闭干化室,用于加热和脱除湿空气中水分并向密闭干化室提供干燥热空气的干燥射流装置;用于将湿污泥含水量降低至10%(重量)以下的低温余热干化单元,包括:用于接收并干燥湿污泥的第二密闭干化室,通过水冷塔换热冷却并将湿热空气冷凝除水生成干冷空气的冷凝换热器,将干冷空气加热为干热空气的加热换热器;密闭皮带输送机,密闭皮带输送机的上料端和下料端分别与第一密闭干化室和第二密闭干化室连接,用于将低温射流干化单元初步干燥的污泥送入低温余热干化单元继续干燥。

2.根据权利要求1所述的污泥低温干化系统,其特征在于:所述第一密闭干化室设有第一干燥热空气进口和第一湿空气出口,所述干燥射流装置设有第一湿空气进口和第一干燥空气出口,其中第一湿空气进口与第一湿空气出口密闭连接,还包括第一循环风机,所述第一循环风机的进气口和出气口分别与第一干燥热空气出口和第一干燥热空气进口密闭连接。

3.根据权利要求1所述的污泥低温干化系统,其特征在于:所述第二密闭干化室,设有第二干燥热空气进口和第二湿空气出口,所述冷凝换热器设有湿热空气进口和干冷空气出口,湿热空气进口与第二湿空气出口密闭连接,所述加热换热器设有干冷空气进口和干热空气出口,干冷空气进口与干冷空气出口密闭连接,还包括第二循环风机,第二循环风机的进气口和出气口分别与干热空气出口和第二干燥热空气进口密闭连接。

4.根据权利要求1所述的污泥低温干化系统,其特征在于:所述低温射流干化装置内沿着气流行进方向依次设有冷却区和加热区,在冷却区内湿空气被冷凝除水得干燥空气,在加热区内干燥空气被加热升温,得到干热空气。

5.根据权利要求1所述的污泥低温干化系统,其特征在于:所述低温射流干化单元和低温余热干化单元内分别设置有气体监测装置用于监测甲烷、硫化氢或氨气浓度。

6.一种污泥低温干化方法,其特征在于:该方法基于如权利要求1至5中任一项所述的污泥低温干化系统进行,包括如下步骤:1)污泥含水量80% 60%(重量)时,先由面条机成型成条状,然后送入第一密闭干化室,与来自干燥射流装置的70 80℃的干燥热空气进行热交换,污泥得到干燥,携带水分后的湿空气经由第一湿空气进口排出并被送到干燥射流装置中进行干燥除水并升温,再次形成干燥热空气后通过第一循环风机再循环进入第一密闭干化室中吸收水分,如此周而复始,直至污泥在出第一密闭干化室时含水量10%~60%(重量);2)将步骤1)干燥后的含水量10%~60%(重量)的污泥通过密闭皮带输送机送入第二密闭干化室静置摊放,与来自加热换热器的70 80℃的干热空气进行热交换,污泥得到干燥,携带水分后的湿热空气进入冷凝换热器,换热冷凝除水后得到40±5℃的干冷空气,干冷空气再进入加热换热器加热升温再次形成70 80℃的干热空气后通过第二循环风机再循环进入第二密闭干化室中吸收水分,如此周而复始,直至污泥在出第二密闭干化室时含水量低于10%(重量)。

7.根据权利要求6所述的污泥低温干化方法,其特征在于:所述加热换热器通过等离子系统的热蒸汽提供换热热量。

8.根据权利要求6所述的污泥低温干化方法,其特征在于:所述等离子系统的热蒸汽温度为120±5℃,所述热蒸汽经加热换热器换热降温后进行余热再利用。

发明内容

为了克服上述现有技术中的问题,本发明提供一种设备简单、干化效率高,且能够有效降低能耗的污泥低温干化系统和干化方法。

为了实现本发明目的,所采用的技术方案为:一种污泥低温干化系统,包括:

面条机,用于将含水量80% 60%(重量)的湿污泥加工成条状;

用于将湿污泥含水量降低至10%~50%(重量)的低温射流干化单元,包括:与面条机连接并用于接收和干燥条状湿污泥的第一密闭干化室,用于加热和脱除湿空气中水分并向密闭干化室提供干燥热空气的干燥射流装置;

用于将湿污泥含水量降低至10%(重量)以下的低温余热干化单元,包括:用于接收并干燥湿污泥的第二密闭干化室,通过水冷塔换热冷却并将湿热空气冷凝除水生成干冷空气的冷凝换热器,将干冷空气加热为干热空气的加热换热器;

密闭皮带输送机,密闭皮带输送机的上料端和下料端分别与第一密闭干化室和第二密闭干化室连接,用于将低温射流干化单元初步干燥的污泥送入低温余热干化单元继续干燥。

进一步的,所述第一密闭干化室设有第一干燥热空气进口和第一湿空气出口,所述干燥射流装置设有第一湿空气进口和第一干燥空气出口,其中第一湿空气进口与第一湿空气出口密闭连接,还包括第一循环风机,所述第一循环风机的进气口和出气口分别与第一干燥热空气出口和第一干燥热空气进口密闭连接。

进一步的,所述第二密闭干化室,设有第二干燥热空气进口和第二湿空气出口,所述冷凝换热器设有湿热空气进口和干冷空气出口,湿热空气进口与第二湿空气出口密闭连接,所述加热换热器设有干冷空气进口和干热空气出口,干冷空气进口与干冷空气出口密闭连接,还包括第二循环风机,第二循环风机的进气口和出气口分别与干热空气出口和第二干燥热空气进口密闭连接。

进一步的,所述低温射流干化装置内沿着气流行进方向依次设有冷却区和加热区,在冷却区内湿空气被冷凝除水得干燥空气,在加热区内干燥空气被加热升温,得到干热空气。

进一步的,为了防止循环气中甲烷、硫化氢或氨气集聚,低温射流干化单元和低温余热干化单元内分别设置有气体监测装置用于监测甲烷、硫化氢或氨气浓度,当含量超标时对低温射流干化单元和低温余热干化单元内的气体及时补充更换,确保安全性。

进一步的,所述加热换热器通过等离子系统的热蒸汽提供换热热量(即将后端用于干污泥熔融气化的等离子气化系统热量回收利用),该热量来源与本发明的低温余热干化方式匹配,每吨80%湿泥干化至10%以下,综合电耗仅35-45kw.h。

一种污泥低温干化方法,该方法基于上述的污泥低温干化系统进行,包括如下步骤:

1)污泥含水量80% 60%(重量)时,先由面条机成型成条状,然后送入第一密闭干化室,与来自干燥射流装置的70-80℃的干燥热空气进行热交换,污泥得到干燥,携带水分后的湿空气经由第一湿空气进口排出并被送到干燥射流装置中进行干燥除水并升温,再次形成干燥热空气后通过第一循环风机再循环进入第一密闭干化室中吸收水分,如此周而复始,直至污泥在出第一密闭干化室时含水量10%~60%(重量);

2)将步骤1)干燥后的含水量10%~60%(重量)的污泥通过密闭皮带输送机送入第二密闭干化室静置摊放,与来自加热换热器的70 80℃的干热空气进行热交换,污泥得到干燥,携带水分后的湿热空气进入冷凝换热器,换热冷凝除水后得到40±5℃的干冷空气,干冷空气再进入加热换热器加热升温再次形成70-80℃的干热空气后通过第二循环风机再循环进入第二密闭干化室中吸收水分,如此周而复始,直至污泥在出第二密闭干化室时含水量低于10%(重量)。

进一步的,所述等离子系统的热蒸汽温度为120±5℃,所述热蒸汽经加热换热器换热降温后进行余热再利用。

与现有技术相比,本发明取得了如下有益效果:

1)本发明的污泥低温干化系统整体处于密闭空间中,污泥低温干化过程中减少了能量流失,防止臭气外溢,影响环境。

2)以面条机协同低温射流干化单元和低温余热干化单元,一方面污泥接触部分最高温度不超过75℃,协同条状湿污泥,一方面可以有效提高干燥效率;另一方面干燥后物料可以呈颗粒状,大大减少粉尘长生,有效避免发生粉尘爆炸,因此系统运行安全,无爆炸隐患,无需冲氮运行;最后,本发明的低温干化方法可以有效减少H2S、NH3析出量。

3)第二密闭干化室中污泥静置摊放,与接触面无机械静电摩擦,进一步保证安全性,干燥后污泥温度为50℃左右,无需冷却。

(发明人:马国良)