公布日:2022.01.21

申请日:2020.07.21

分类号:C02F9/10(2006.01)I;C01D9/00(2006.01)I;C01D3/04(2006.01)I;C02F103/34(2006.01)N;C02F101/30(2006.01)N

摘要

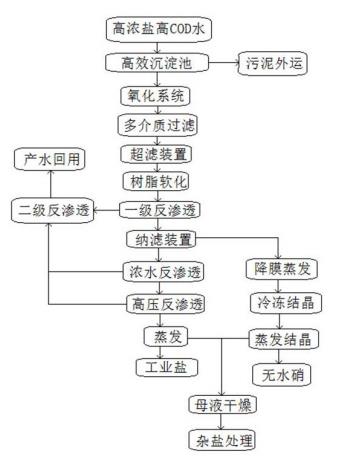

本发明提供一种焦化废水中浓盐水回收利用的集成处理系统及工艺;其中,集成处理系统包括依次连接的高效沉淀池系统、高级氧化系统、多介质过滤系统、超滤系统、树脂软化系统、一级反渗透系统、纳滤系统、浓水反渗透系统、高压反渗透系统、工业盐蒸发结晶系统以及母液干燥系统;纳滤系统还与硝盐蒸发结晶系统连接,硝盐蒸发结晶系统还与母液干燥系统连接;级反渗透系统、水反渗透系统以及高压反渗透系统还分别与二级反渗透系统连接;采用上述方案,可有效解决了COD/二氧化硅含量高难去除、结晶盐品质低、杂盐量大等问题,最终形成焦化生产工艺用水,氯化钠产品及硫酸钠产品,有效的实现焦化废水经处理后达到零排放与资源化的目的。

权利要求书

1.一种焦化废水中浓盐水回收利用的集成处理系统,其特征在于,包括高效沉淀池系统、高级氧化系统、多介质过滤系统、超滤系统、树脂软化系统、一级反渗透系统、二级反渗透系统、纳滤系统、浓水反渗透系统、高压反渗透系统、工业盐蒸发结晶系统、硝盐蒸发结晶系统以及母液干燥系统;所述高效沉淀池系统与所述高级氧化系统连接,所述高级氧化系统还与所述多介质过滤系统连接,所述多介质过滤系统还与所述超滤系统连接,所述超滤系统还与所述树脂软化系统连接,所述树脂软化系统还与所述一级反渗透系统连接,所述一级反渗透系统还与所述纳滤系统连接,所述纳滤系统与所述浓水反渗透系统连接,所述浓水反渗透系统与所述高压反渗透系统连接,所述高压反渗透系统还与所述工业盐蒸发结晶系统连接,所述纳滤系统还与所述硝盐蒸发结晶系统连接,所述母液干燥系统分别与所述工业盐蒸发结晶系统和所述硝盐蒸发结晶系统连接;所述一级反渗透系统、所述浓水反渗透系统以及所述高压反渗透系统还分别与所述二级反渗透系统连接。

2.根据权利要求2所述的焦化废水中浓盐水回收利用的集成处理系统,其特征在于,所述高效沉淀池系统通过投加药剂去除废水中部分硬度、碱度、二氧化硅、悬浮物、有机物的污染物质;所述高级氧化系统用于去除水中的有机物;所述多介质过滤系统用于去除废水中部分悬浮物的污染物质;所述超滤系统用于去除废水中的悬浮物、胶体、细菌的污染物质;所述树脂软化系统用于对超滤系统的产水去除钙镁离子;所述一级反渗透系统用于对超滤系统的产水脱盐处理;并且一级反渗透系统的产水能够进入所述二级反渗透系统进一步脱盐处理;所述纳滤系统用于对一级反渗透的浓水分离为含硫酸钠的浓水和含氯化钠的产水;所述浓水反渗透系统和所述高压反渗透系统分别对含氯化钠的产水进行提浓,通过膜的浓缩作用将废水中的氯化钠浓度提高作为氯化钠结晶器进水;所述二级反渗透系统还用于对所述浓水反渗透系统和所述高压反渗透系统的产水进一步脱盐处理;通过二级反渗透系统的膜作用再次分离为浓水和产水,二级反渗透系统的浓水回至一级反渗透系统处理,二级反渗透系统的产水进入回用水箱;所述工业盐蒸发结晶系统用于将所述浓水反渗透系统和所述高压反渗透系统提浓后的高浓盐水进入结晶器形成氯化钠晶体盐;所述硝盐蒸发结晶系统用于将纳滤装置的浓水进入冷冻结晶装置生产芒硝,冷冻结晶产生的芒硝通过硫酸钠结晶器制备成无水硝;所述母液干燥系统用于将硫酸钠结晶器与氯化钠结晶器的外排母液进行蒸干。

3.一种焦化废水中浓盐水回收利用的集成处理工艺,其特征在于,包括以下过程:S1:将焦化废水回用的浓盐水与循环排污水回用的浓盐水通过管线输送到调节池,在调节池内与过滤器反洗水、再生废水混合调节水质水量;S2:调节池出水经过水泵提升后进入沉淀池系统,通过投加药剂去除废水中部分硬度、碱度、二氧化硅、悬浮物、有机物的污染物质;S3:沉淀池系统的产水进入沉淀池通过水泵提升至氧化系统,去除水中的有机物,氧化系统的产水自流至氧化塔产水池;S4:氧化塔的产水经过水泵提升后进入多介质过滤系统,用于去除废水中部分悬浮物的污染物质;多介质过滤系统的产水进入超滤系统,进一步去除废水中的悬浮物、胶体、细菌的污染物质;S5:超滤系统的产水进入树脂软化系统,进一步去除钙镁离子;S6:树脂软化系统的产水进入一级反渗透脱盐处理,一级反渗透的产水进入二级反渗透进一步脱盐处理;S7:一级反渗透浓水进入纳滤系统,通过纳滤膜的作用将废水分离为含硫酸钠的浓水和含氯化钠的产水,含硫酸钠的浓水进入步骤S8处理,含氯化钠的产水进入步骤S9处理;S8:步骤S7处理后含硫酸钠的浓水采用降膜蒸发器进行提浓,蒸发器凝液回收至二级反渗透处理,提浓后的纳滤装置浓水进入冷冻结晶装置生产芒硝,冷冻结晶产生的芒硝通过硫酸钠结晶器制备成无水硝;S9:步骤S7处理后含氯化钠的产水通过浓盐水反渗透和高压反渗透逐级提浓,通过膜的浓缩作用将废水中的氯化钠浓度提高作为氯化钠结晶器进水,进入步骤S11处理;S10:步骤S9浓盐水反渗透和高压反渗透的产水回流至二级反渗透装置做进一步脱盐处理;通过二级反渗透膜的作用再次分离为浓水和产水,二级反渗透系统的浓水回至一级反渗透处理,二级反渗透系统的产水进入回用水箱;S11:步骤S9处理后的高浓盐水进入结晶器形成氯化钠晶体盐;S12:硫酸钠结晶器与氯化钠结晶器的外排母液进入母液蒸发结晶装置,通过母液蒸发结晶装置与真空转鼓干燥机蒸干,最终的杂盐与回掺污泥配煤使用。

4.根据权利要求3所述的焦化废水中浓盐水回收利用的集成处理工艺,其特征在于,所述步骤S2中的沉淀池系统反应区采用水滑石进行除硬除硅,并且调节pH达到10.5-11.5。

5.根据权利要求3所述的焦化废水中浓盐水回收利用的集成处理工艺,其特征在于,所述步骤S3中氧化系统采用电芬顿与臭氧催化氧化塔,并与双氧水、催化剂进行协同作用。

6.根据权利要求3所述的焦化废水中浓盐水回收利用的集成处理工艺,其特征在于,所述步骤S4中超滤系统的超滤膜采用外压运行方式,回收率设定为90%-93%。

7.根据权利要求3所述的焦化废水中浓盐水回收利用的集成处理工艺,其特征在于,所述步骤S5中的树脂软化系统采用大孔钠型弱酸阳树脂,树脂的再生方式为酸再生碱转型,树脂软化系统的再生废水回流至调节池。

8.根据权利要求3所述的焦化废水中浓盐水回收利用的集成处理工艺,其特征在于,所述步骤S7中纳滤系统浓水中硫酸盐浓度大于85000mg/L。

9.根据权利要求3所述的焦化废水中浓盐水回收利用的集成处理工艺,其特征在于,所述步骤S8中降膜蒸发器系统中浓水TDS大于150000mg/L。

10.根据权利要求3所述的焦化废水中浓盐水回收利用的集成处理工艺,其特征在于,所述步骤S9中的浓盐水反渗透和高压反渗透系统,最终形成的高浓盐水中氯化钠的质量浓度大于8%。

发明内容

本发明的目的是针对上述技术中存在的不足之处,提出一种焦化废水中浓盐水回收利用的集成处理系统及工艺,旨在解决现有焦化废水处理的问题。

本发明提供一种焦化废水中浓盐水回收利用的集成处理系统,包括高效沉淀池系统、高级氧化系统、多介质过滤系统、超滤系统、树脂软化系统、一级反渗透系统、二级反渗透系统、纳滤系统、浓水反渗透系统、高压反渗透系统、工业盐蒸发结晶系统、硝盐蒸发结晶系统以及母液干燥系统;高效沉淀池系统与高级氧化系统连接,高级氧化系统还与多介质过滤系统连接,多介质过滤系统还与超滤系统连接,超滤系统还与树脂软化系统连接,树脂软化系统还与一级反渗透系统连接,一级反渗透系统还与纳滤系统连接,纳滤系统与浓水反渗透系统连接,浓水反渗透系统与高压反渗透系统连接,高压反渗透系统还与工业盐蒸发结晶系统连接,纳滤系统还与硝盐蒸发结晶系统连接,母液干燥系统分别与工业盐蒸发结晶系统和硝盐蒸发结晶系统连接;一级反渗透系统、浓水反渗透系统以及高压反渗透系统还分别与二级反渗透系统连接。

进一步地,高效沉淀池系统通过投加药剂去除废水中部分硬度、碱度、二氧化硅、悬浮物、有机物的污染物质;高级氧化系统用于去除水中的有机物;多介质过滤系统用于去除废水中部分悬浮物的污染物质;超滤系统用于去除废水中的悬浮物、胶体、细菌的污染物质;树脂软化系统用于对超滤系统的产水去除钙镁离子;一级反渗透系统用于对超滤系统的产水脱盐处理;并且一级反渗透系统的产水能够进入二级反渗透系统进一步脱盐处理;纳滤系统用于对一级反渗透的浓水分离为含硫酸钠的浓水和含氯化钠的产水;浓水反渗透系统和高压反渗透系统分别对含氯化钠的产水进行提浓,通过膜的浓缩作用将废水中的氯化钠浓度提高作为氯化钠结晶器进水;二级反渗透系统还用于对浓水反渗透系统和高压反渗透系统的产水进一步脱盐处理;通过二级反渗透系统的膜作用再次分离为浓水和产水,二级反渗透系统的浓水回至一级反渗透系统处理,二级反渗透系统的产水进入回用水箱;工业盐蒸发结晶系统用于将浓水反渗透系统和高压反渗透系统提浓后的高浓盐水进入结晶器形成氯化钠晶体盐;硝盐蒸发结晶系统用于将纳滤装置的浓水进入冷冻结晶装置生产芒硝,冷冻结晶产生的芒硝通过硫酸钠结晶器制备成无水硝;母液干燥系统用于将硫酸钠结晶器与氯化钠结晶器的外排母液进行蒸干。

相应地,本发明提供一种焦化废水中浓盐水回收利用的集成处理工艺,具体包括以下过程:S1:将焦化废水回用的浓盐水与循环排污水回用的浓盐水通过管线输送到调节池,在调节池内与过滤器反洗水、再生废水混合调节水质水量;S2:调节池出水经过水泵提升后进入沉淀池系统,通过投加药剂去除废水中部分硬度、碱度、二氧化硅、悬浮物、有机物的污染物质;S3:沉淀池系统的产水进入沉淀池通过水泵提升至氧化系统,去除水中的有机物,氧化系统的产水自流至氧化塔产水池;S4:氧化塔的产水经过水泵提升后进入多介质过滤系统,用于去除废水中部分悬浮物的污染物质;多介质过滤系统的产水进入超滤系统,进一步去除废水中的悬浮物、胶体、细菌的污染物质;具体地,多介质过滤系统包括煤和石英石过滤介质;S5:超滤系统的产水进入树脂软化系统,进一步去除钙镁离子;S6:树脂软化系统的产水进入一级反渗透脱盐处理,一级反渗透的产水进入二级反渗透进一步脱盐处理;S7:一级反渗透浓水进入纳滤系统,通过纳滤膜的作用将废水分离为含硫酸钠的浓水和含氯化钠的产水,含硫酸钠的浓水进入步骤S8处理,含氯化钠的产水进入步骤S9处理;S8:步骤S7处理后含硫酸钠的浓水采用降膜蒸发器进行提浓,蒸发器凝液回收至二级反渗透处理,提浓后的纳滤装置浓水进入冷冻结晶装置生产芒硝,冷冻结晶产生的芒硝通过硫酸钠结晶器制备成无水硝;S9:步骤S7处理后含氯化钠的产水通过浓盐水反渗透和高压反渗透逐级提浓,通过膜的浓缩作用将废水中的氯化钠浓度提高作为氯化钠结晶器进水,进入步骤S11处理;S10:步骤S9浓盐水反渗透和高压反渗透的产水回流至二级反渗透装置做进一步脱盐处理;通过二级反渗透膜的作用再次分离为浓水和产水,二级反渗透系统的浓水回至一级反渗透处理,二级反渗透系统的产水进入回用水箱;S11:步骤S9处理后的高浓盐水进入结晶器形成氯化钠晶体盐;S12:硫酸钠结晶器与氯化钠结晶器的外排母液进入母液蒸发结晶装置,通过母液蒸发结晶装置与真空转鼓干燥机蒸干,最终的杂盐与回掺污泥配煤使用。

进一步地,步骤S2中的沉淀池系统反应区采用水滑石进行除硬除硅,并且调节pH达到10.5-11.5。

进一步地,步骤S3中氧化系统采用电芬顿与臭氧催化氧化塔,并与双氧水、催化剂进行协同作用。

进一步地,步骤S4中超滤系统的超滤膜采用外压运行方式,回收率设定为90%-93%。

进一步地,步骤S5中的树脂软化系统采用大孔钠型弱酸阳树脂,树脂的再生方式为酸再生碱转型,树脂软化系统的再生废水回流至调节池。

进一步地,步骤S7中纳滤系统浓水中硫酸盐浓度大于85000mg/L。

进一步地,步骤S8中降膜蒸发器系统中浓水TDS大于150000mg/L。

进一步地,步骤S9中的浓盐水反渗透和高压反渗透系统,最终形成的高浓盐水中氯化钠的质量浓度大于8%。

本发明提供的方案具有以下有益效果:

第一、本发明提供的方案,通过将“预处理+高级氧化+膜集成技术+蒸发结晶”相结合来处理高硬度高硅高盐高COD的焦化浓盐废水,克服了此类废水传统处理工艺中存在的排污量大、含盐量不达标、杂盐处理量大、工艺不稳定等缺点,既实现了废水的零排放,又实现了中水回用及盐资源化回用的目标;

第二、本发明提供的方案,采用传统絮凝与水滑石技术相结合克服了传统焦化浓盐水由于含硅高导致的后续膜堵塞的缺点,软化和除硅效率高,并且可以灵活调整加药种类加药量去除废水中部分硬度、碱度、悬浮物、有机物、二氧化硅等污染物质,保证后续工艺的稳定性;

第三、本发明提供的方案,采用的高级氧化工艺由于采用电芬顿与臭氧和双氧水、催化剂协同作用,克服了传统臭氧氧化单一作用效率较低COD去除率低的缺点,保证了后续膜工艺的稳定连续运行;

第四、本发明提供的方案,采用“纳滤+硝盐降膜蒸发+冷冻结晶+浓水反渗透+高压反渗透+氯化钠蒸发结晶+硝盐蒸发结晶”相结合的工艺实现了废水中氯化钠与无水硫酸钠结晶盐在高效率高品质下的回收,并且此工艺可以适应原水水质中总盐量及不同盐浓度波动大的情况,克服了传统盐硝联产蒸发结晶系统对水中硝盐比要求严格的缺点;

第五、本发明提供的方案,采用浓水反渗透和高压反渗透为蒸发结晶系统前处理工艺,可以实现进入蒸发系统前氯化钠质量浓度达到8%以上,大大降低了蒸发系统的投资规模;

第六、本发明提供的方案,采用纳滤系统、硝盐降膜蒸发浓缩系统与反渗透系统结合的方式,保证了整个膜浓缩工艺的运行稳定性及高回收率,同时降低了蒸发的废水量,提高了回用水及盐产品的品质,并且保证整套工艺在低投资成本下运行可靠;

第七、本发明提供的方案,将树脂软化系统通过酸再生碱转型的再生方式,保证了树脂的交换容量,增加了后续处理工艺的稳定可靠性;

第八、本发明提供的方案,采用传统絮凝与水滑石技术相结合的高效软化除硅系统作为整体集成工艺的预处理系统与高级氧化系统耦合,软化、除硅、除COD效率高,并且可以灵活调整加药种类加药量去除废水中部分硬度、碱度、悬浮物、有机物、二氧化硅等污染物质,保证后续工艺的稳定性。

(发明人:郭嘉;吉春红;王丁;马海波;樊德强;王福利;刘中楠)