公布日:2022.01.28

申请日:2021.08.23

分类号:C04B28/04(2006.01)I;C04B18/16(2006.01)I;C04B38/02(2006.01)I;C02F3/28(2006.01)I;C04B111/40(2006.01)N

摘要

本发明涉及污水处理技术领域,公开了一种用于反硝化深床滤池的再生滤砖,该再生滤砖采用工程建筑废料通过加气水泥砂浆粘结固化制成,位于反硝化深床滤池底部,用于深床滤池的过滤水收集、支承填料和反冲洗时均匀布水布气。粗集料为主的工程建设废料以及加气水泥砂浆固化过程中形成的多孔隙结构,保证了滤砖很高的连通孔隙率。本发明还提出了一种用于反硝化深床滤池的再生滤砖的制备方法。本发明的再生滤砖具有成本低、过流断面大、过流阻力小、布水布气均匀性好、强度高、不易堵塞和环境友好的特点,具有工程应用的巨大潜力。

权利要求书

1.一种用于反硝化深床滤池的再生滤砖,特征在于,该再生滤砖采用工程建筑废料通过加气水泥砂浆粘结固化制成,所述工程建筑废料的体积和加气水泥砂浆的堆积体积之间的比例为:2~3:10;所述工程建筑废料的原料至少包括混凝土碎块、碎砖、废弃石料和陶土碎片中一种或几种以任意比例的组合;所述加气水泥砂浆的原料包括水泥干粉、建筑河砂、加气铝粉外加剂和水;其中,所述浆水泥干粉与建筑河砂的堆积体积之间的比例为1:1~1.5;所述加气铝粉外加剂的投加量控制在350~400g/m3的水泥砂浆堆积体积;所述加气水泥砂浆中水的添加量应保证最终搅拌完成的水泥砂浆的坍落度为80~110mm。

2.根据权利要求1所述的一种用于反硝化深床滤池的再生滤砖,其特征在于,所述再生滤砖长度有1.2m和1.5m两个规格,宽度有0.6m、0.9m和1.2m三种规格,高度为0.3m,滤砖过滤层厚度为40mm。

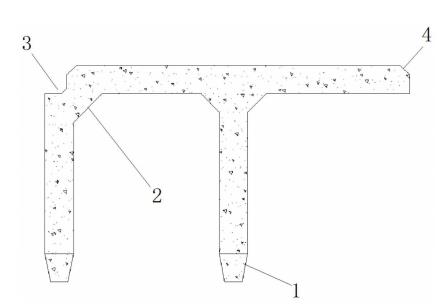

3.根据权利要求2所述的一种用于反硝化深床滤池的再生滤砖,其特征在于,所述再生滤砖的底部设有倒置等腰梯形的底脚(1),再生滤砖内部直角弯设置有腋角(2),滤砖横向和纵向接缝部位设有阶梯(3)以及斜面(4)的构造。

4.根据权利要求1所述的一种用于反硝化深床滤池的再生滤砖,其特征在于,所述加气水泥砂浆还包括速凝剂,确保水泥砂浆的初凝时间不超过15min。

5.根据权利要求1所述的一种用于反硝化深床滤池的再生滤砖,其特征在于,所述工程建筑废料的材料粒径在6mm~8mm之间。

6.根据权利要求1所述的一种用于反硝化深床滤池的再生滤砖,其特征在于,所述建筑河砂应洁净,粒径为8~16目。

7.根据权利要求1所述的一种用于反硝化深床滤池的再生滤砖,其特征在于,所述水泥干粉采用不低于42.5级的硅酸盐水泥或普通硅酸盐水泥。

8.一种用于权利要求17任一项所述反硝化深床滤池的再生滤砖的制备方法,其特征在于,包括如下步骤:步骤一、按照堆积体积比例取水泥干粉、建筑黄砂与工程建筑废料搅拌均匀;步骤二、按照堆积体积比例持续均匀喷射铝粉和速凝剂并搅拌均匀;步骤三、持续均匀加入适量的水并搅拌均匀形成浆料,最终搅拌完成的水泥砂浆的坍落度为80~110mm;步骤四、将步骤三搅拌完成的水泥砂浆入模浇筑形成再生滤砖胚;步骤五、再生滤砖胚在模具内完成初凝和终凝;步骤六、待再生滤砖胚完成终凝后去除模具,再进行带模养护和拆模养护两个阶段;步骤七、养护完成后置于阴凉干燥处,完成水泥砂浆最后的强度增长;步骤八、在步骤七完成后,对再生滤砖进行检测。

9.根据权利要求8所述的制备方法,其特征在于,所述步骤八中,检测内容包括再生滤砖外观的裂缝、结构完整性的检查和抗压强度试验,抗压强度不低于20MPa。

发明内容

本发明的目的是为了解决现有技术中存上述背景技术中提到的缺点,而提出的一种用于反硝化深床滤池的再生滤砖及其制备方法。相比于目前传统的HDPE材质或陶土材质的滤砖,本发明提供的再生滤砖具有原材料成本低、制造工艺简单、制造成本低、强度高、过流断面大、过流阻力小、布水布气均匀性好、不易堵塞和环境友好的优点。

为了实现上述目的,本发明采用了如下技术方案:

设计一种用于反硝化深床滤池的再生滤砖,该再生滤砖采用工程建筑废料通过加气水泥砂浆粘结固化制成,所述工程建筑废料的体积和加气水泥砂浆的堆积体积之间的比例为:2~3:10。

所述工程建筑废料至少包括混凝土碎块、碎砖、废弃石料和陶土碎片中一种或几种以任意比例的组合。

所述加气水泥砂浆的原料包括水泥干粉、建筑河砂、加气铝粉外加剂和水,加气水泥砂浆的用量是基于同时保证再生滤砖连通孔隙率和粘结固化后强度符合滤砖使用要求的选择,过大的水泥砂浆用量会大量占据原材料堆积形成的连通孔隙,造成滤砖的连通孔隙率下降。而过小的水泥砂浆用量会造成原材料粒料间的粘结力不足,滤砖强度达不到使用要求。

其中,所述浆水泥干粉与建筑河砂的堆积体积之间的比例为1:1~1.5,所述加气铝粉外加剂的投加量控制在350~400g/m3水泥砂浆堆积体积;

所述加气水泥砂浆中水的添加量应保证最终搅拌完成的水泥砂浆的坍落度为80~110mm,介于塑性和流动性之间,坍落度较小的水泥砂浆,其粘结力好而流动性较差,混合料搅拌完成后水泥砂浆容易均匀的包裹住原材料粒料表面并形成一定的厚度的水泥砂浆层,浇筑时可以有效地粘结相邻的原材料粒料,保证了粘结固化后滤砖的结构强度。

进一步的,所述再生滤砖长度有1.2m和1.5m两个规格,宽度有0.6m、0.9m和1.2m三种规格,高度为0.3m,滤砖过滤层厚度为40mm。

进一步的,所述再生滤砖的底部设有倒置等腰梯形的底脚,再生滤砖内部直角弯设置有腋角,滤砖横向和纵向接缝部位设有阶梯以及斜面的构造。

进一步的,所述加气水泥砂浆还包括速凝剂,确保水泥砂浆的初凝时间不超过15min,水泥砂浆较差的流动性以及速凝剂的使用,使得浇筑后水泥砂浆不容易在重力的作用下堆积在滤砖的下部,从而保证了再生滤砖的连通孔隙分布的均匀性以及总的连通孔隙率符合使用要求。

进一步的,所述工程建筑废料的材料粒径在6mm~8mm之间,过大粒径材料应破碎,过小粒径材料应筛除,原材料应具有良好的水稳定性,其能够承受水的长期浸泡和至少5m/s流速的水流冲击而不发生软化或剥落,抗压强度不低于20MPa,并且应具有良好的化学惰性,不发生化学溶解。研究表明,滤砖的过水阻力一般与其连通孔隙率正相关。这里的连通孔隙率指的是贯穿整个滤砖内外结构的孔隙的孔隙率,区别于封闭孔隙率,后者对提高滤砖的过水性能没有帮助的无效孔隙率。再生滤砖原材料中的工程废料是构造再生滤砖结构连通孔隙的最重要因素,其粒径的选择是在连通孔隙率和均匀布水布气性能间综合考虑的结果。其粒径过小会造成再生滤砖连通孔隙率的下降,从而导致过水阻力的增加,这会直接反映在反冲洗频率和反冲洗能耗的增加上。粒径过大则会导致再生滤砖孔隙大小和分布的不均匀性增加,反冲洗水气会从局部大孔隙处集中泄出,降低了反冲洗时布水布气的均匀性。

进一步的,所述建筑河砂应洁净,粒径为8~16目。

进一步的,所述水泥干粉采用不低于42.5级的硅酸盐水泥或普通硅酸盐水泥。再生滤砖原材料及其粘结固化材料强度达标保证了滤砖的强度符合其功能要求,即能够安全承受其上部滤料和水体的自重压力以及反冲洗水和气的冲击力。材料的水稳定性和化学惰性保证了其使用寿命符合使用要求,一般情况下,滤砖能够维持10~15年的结构完整和正常使用。

与现有的技术相比,采用本技术方案的一种用于反硝化深床滤池的再生滤砖,有益效果在于:

(1)、本发明的再生滤砖的原材料采用混凝土碎块、碎砖、废弃石料和陶土碎片等工程建筑废料(不包括粘结固化材料),相比于传统的HDPE材质的滤砖,其原材料的成本更低,并且实现了废弃物的资源化利用,具有环境友好的特点。并且工程建筑废料天然具有比HDPE材质更高的承压性能,因而滤砖层厚可以减薄,对于滤砖抗压构造的需求降低,这降低了原材料的用量和制造工艺的复杂性,从而进一步降低了生产成本。相比于采用高温烧制的陶土材质的滤砖,其原材料的成本仍然较低,并且其采用了加气水泥砂浆进行粘结固化,相比于高温烧制固化的陶土材质的滤砖,其能耗更低,相应的制造成本也更低。

(2)、本发明的原材料在加气混凝土粘结固化作用下形成了再生滤砖的密布于滤砖表面连通孔隙,相比于传统滤砖后期加工而成的分散孔隙结构,本发明的再生过流断面更大、过流阻力更小、布水布气均匀性更接近于理想的程度,并且通过实验研究得出再生滤砖内部高达58%的连通孔隙率为截留的SS预留很大的空间,SS不易占据过流孔道,因而再生滤砖堵塞的周期更长。相比于传统滤砖,本申请的再生滤砖的这些特质意味着更低的反冲洗频率和反冲洗时更低的能耗。

本发明还提出了一种用于所述反硝化深床滤池的再生滤砖的制备方法,包括如下步骤:

步骤一、按照堆积体积比例取水泥干粉、建筑黄砂与工程建筑废料搅拌均匀。

步骤二、按照堆积体积比例持续均匀喷射铝粉和速凝剂并搅拌均匀。

步骤三、持续均匀加入适量的水并搅拌均匀形成浆料,最终搅拌完成的水泥砂浆的坍落度为80~110mm。

步骤四、将步骤三搅拌完成的水泥砂浆入模浇筑形成再生滤砖胚。

步骤五、再生滤砖胚在模具内完成初凝和终凝。

步骤六、待再生滤砖胚完成终凝后去除模具,再进行带模养护和拆模养护两个阶段,其中,带模养护时间应保证拆模时滤砖的结构棱角不发生损坏、不出现裂缝且强度不低于2.5MPa;拆模后养护时间应保证滤砖强度不低于设计强度的80%。

步骤七、养护完成后置于阴凉干燥处,完成水泥砂浆最后的强度增长。

步骤八、在步骤七完成后,对再生滤砖进行检测,完全达到设计抗压强度的滤砖方可投入使用。

进一步的,所述步骤八中,检测内容包括再生滤砖外观的裂缝、结构完整性的检查和抗压强度试验,抗压强度不低于20MPa。

与现有的技术相比,采用本技术方案的一种用于反硝化深床滤池的再生滤砖的制备方法,有益效果在于:

(1)、本发明再生滤砖的原材料均为工程建设废料,相比于HDPE材质的滤砖,其原料成本低,并且实现了废弃物的资源化回收利用,具有环境友好,同时,降低了原材料的用量和制造工艺的复杂性,相比于陶土滤砖采用高温烧结固化的方式,再生滤砖固化采用了加气水泥砂浆粘结固化的方式,其能耗更低。

(2)、本发明加气水泥砂浆作为构造再生滤砖结构连通孔隙率的另一个因素,可以有效的抵消作为粘结固化材料的水泥砂浆部分填充滤砖原材料孔隙造成的连通孔隙率损失,加气水泥砂浆是在水泥砂浆的搅拌阶段加入铝粉,随后在水泥砂浆由塑流状态转化为固体状态的过程中(初凝)产生大量的气泡,增加了水泥砂浆材料本身的孔隙率。实验研究表明,采用普通水泥砂浆,粘结固化后的滤砖相比于用钢丝网包裹原材料形成的滤砖,其连通孔隙率下降率超过20%。而采用加气水泥砂浆粘结固化后的再生滤砖相比于用钢丝网包裹原材料形成的滤砖,其连通孔隙率下降率一般小于5%。可见加气水泥砂浆有效地降低了由于粘结固化材料的使用造成的滤砖连通孔隙率的损失。

(3)、本发明的养护工艺能够保证滤砖结构的完整性,不易出现裂缝和棱角剥落和成品强度,可有效保证再生滤砖的结构性能和工作性能。

(发明人:孙信柏;刘爱宝;董畔;王凯;朱辉;曹惠忠)