公布日:2022.10.18

申请日:2022.08.16

分类号:C02F9/10(2006.01)I;C02F9/14(2006.01)I;C02F1/26(2006.01)I;B01D11/04(2006.01)I;C02F1/66(2006.01)N;C02F1/04(2006.01)N;

C02F101/34(2006.01)N;C02F103/34(2006.01)N

摘要

本发明提供了一种含酚废水萃取脱酚的方法,包括以下步骤:将含酚废水经脱酸、脱氨和机械杂质处理使废水控制在5~9,先进行一级萃取脱酚;所述一级萃取脱酚采用疏水性离子液体为萃取剂;得到的一级萃取脱酚废水进行二级萃取脱酚,所述二级萃取脱酚采用酮‑醇协同萃取剂,得到脱酚废水。该方法能实现单元酚和多元酚的高效脱除率;处理后废水达到生化处理要求,同时还能降低溶剂回收的能耗和损失。

权利要求书

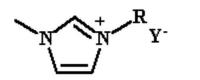

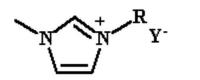

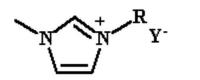

1.一种含酚废水萃取脱酚的方法,包括以下步骤:将含酚废水经脱酸、脱氨和机械杂质处理使废水控制在5-9,先进行一级萃取脱酚;所述一级萃取脱酚采用疏水性离子液体为萃取剂;所述疏水性离子液体具有式Ⅰ结构:

所述R为乙基或丁基;所述Y-为PF6-或N(Tf)2-;得到的一级萃取脱酚废水进行二级萃取脱酚,所述二级萃取脱酚采用酮-醇协同萃取剂,得到脱酚废水。

2.根据权利要求1所述的方法,其特征在于,所述酮-醇协同萃取剂中酮和醇的体积比为3:2-4:1;所述酮选自甲基戊烯酮、甲基丙基酮、甲基异丙基酮和甲基异丁基酮中的一种或多种;所述醇选自正丁醇、仲丁醇、正戊醇和异戊醇中的一种或多种。

3.根据权利要求1所述的方法,其特征在于,所述含酚废水为煤化工含酚废水;所述煤化工含酚废水中单元酚的含量为2000-8000mg/L,多元酚的含量为1000-5000mg/L,总氨量为6000-20000mg/L,COD为20000-40000mg/L,pH值为10-12。

4.根据权利要求1所述的方法,其特征在于,所述疏水性离子液体和含酚废水的体积比为1:1-1:4;所述酮-醇协同萃取剂和一级萃取脱酚废水的体积比为1:4-1:15。

5.根据权利要求1所述的方法,其特征在于,所述一级萃取脱酚的温度为25-40℃;所述二级萃取脱酚的温度为25-40℃。

6.根据权利要求1所述的方法,其特征在于,所述一级萃取相进行反萃取,得到反萃取相;所述反萃取采用的反萃取剂为乙醚;所述反萃取剂和一级萃取相的体积比为1:1-1:4。

7.根据权利要求1所述的方法,其特征在于,所述一级萃取脱酚后的废水体积总量的1/3-3/5回流作为煤气洗涤水,剩余废水进行二级萃取脱酚。

发明内容

有鉴于此,本发明的目的在于提供一种含酚废水萃取脱酚的方法,该方法的脱酚率较高。

本发明提供了一种含酚废水萃取脱酚的方法,包括以下步骤:

将含酚废水经脱酸、脱氨和机械杂质处理使废水控制在5-9,先进行一级萃取脱酚;所述一级萃取脱酚采用疏水性离子液体为萃取剂;

所述疏水性离子液体具有式Ⅰ结构:

所述R为乙基或丁基;所述Y-为PF6-或N(Tf)2-;

得到的一级萃取脱酚废水进行二级萃取脱酚,所述二级萃取脱酚采用酮-醇协同萃取剂,得到脱酚废水。

本发明优选将含酚废水先经重力沉降除油预处理后,再进行脱酸、脱氨、脱除机械杂质处理。脱酸、脱氨在汽提脱酸脱氨塔中进行。

在本发明具体实施例中,所述含酚废水为煤化工含酚废水;所述煤化工含酚废水中单元酚的含量为2000-8000mg/L,多元酚的含量为1000-5000mg/L,总氨量为6000-20000mg/L,COD为20000-40000mg/L,pH值为10-12。

在本发明中,一级萃取脱酚;所述一级萃取脱酚采用疏水性离子液体为萃取剂;所述疏水性离子液体具有式Ⅰ结构:

所述R为乙基或丁基;所述Y-为PF6-或N(Tf)2-。

在本发明具体实施例中,所述疏水性离子液体选自1-乙基-3-甲基咪唑六氟磷酸盐

PF6、1-丁基-3-甲基咪唑六氟磷酸盐

PF6、1-乙基-3-甲基咪唑双三氟甲磺酰亚胺盐

N(Tf)2和1-丁基-3-甲基咪唑双三氟甲磺酰亚胺盐

N(Tf)2中的一种或多种。

在本发明中,所述疏水性离子液体和含酚废水的体积比为1:1-1:4;在本发明中,所述一级萃取脱酚的温度为25-40℃;

一级萃取脱酚得到的萃取相Ⅰ,进入反萃取塔进行反萃取,得到反萃取相;所述反萃取采用的反萃取剂为乙醚;反萃取在常压下进行,反萃取的温度为25℃。所述反萃取剂和一级萃取相的体积比为1:1-1:4。反萃取相通过减压蒸馏实现乙醚和酚的分离,粗酚进入精制工段,疏水性离子液体萃取剂返回萃取塔循环使用。

一级萃取脱酚得到的萃余相Ⅰ,进入澄清器,澄清分离出一级萃取剂,即疏水性离子液体萃取剂,循环使用。在本发明中,所述一级萃取脱酚后的废水体积总量的1/3-3/5回流作为煤气洗涤水,剩余废水进行二级萃取脱酚。一级萃取脱酚后废水中总酚含量为550-1000mg/L,单元酚基本脱除。产生的一级萃取脱酚废水和酮-醇协同萃取剂混合,进行二级萃取。

一级萃取脱酚后,部分脱酚废水回流作为煤气洗涤水,从而使废水中的酚得到富集,减少煤气洗涤新鲜水用量,同时减少了二级萃取处理量。

在本发明中,所述酮-醇协同萃取剂中酮和醇的体积比为3:2-4:1;所述酮选自甲基戊烯酮、甲基丙基酮、甲基异丙基酮和甲基异丁基酮中的一种或多种;所述醇选自正丁醇、仲丁醇、正戊醇和异戊醇中的一种或多种。具体实施例中,所述酮-醇协同萃取剂为体积比3:2的甲基异丁基酮和正丁醇的混合物;或体积比4:1的甲基丙基酮和仲丁醇的混合物;或体积比3:2的甲基戊烯酮和正戊醇的混合物。

所述酮-醇协同萃取剂和一级萃取脱酚废水的体积比为1:4-1:15。所述二级萃取脱酚的温度为25-40℃。

经二级萃取脱酚后得到的萃取相Ⅱ送至酚回收塔,得到的粗酚进入粗酚精制工段。经二级萃取脱酚后得到的萃余相Ⅱ进入溶剂回收塔,二级萃取脱酚后的废水中总酚含量小于300mg/L,送至生化处理工段。

图1为本发明实施例提供的含酚废水处理的工艺流程示意图,由图1可知:煤化工过程产生的高浓度含酚废水经重力沉降除油预处理后,进入汽提脱酸脱氨塔,经过脱酸脱氨脱除机械杂质后,使废水pH值控制在5-9;脱酸脱氨除机械杂质后的酚水进入萃取一塔,以疏水性离子液体为萃取剂,进行一级萃取脱酚。离子液体萃取剂从上部进入萃取一塔,废水与离子液体萃取剂在塔内逆流接触,完成萃取,萃取相I由萃取塔底部采出进入反萃取塔,萃余相I由塔上部溢流入澄清器;萃余相I在澄清分离出离子液体萃取剂,离子液体萃取剂返回萃取塔一循环使用,一级萃取脱酚废水总量的1/3-3/5回流作为煤气洗涤水,剩余废水进入萃取二塔;反萃取塔内以乙醚为反萃取剂,进行苯酚的反萃取和离子液体的再生,使酚从离子液体相转移到乙醚中,得到反萃取相,离子液体萃取剂返回萃取一塔循环使用;乙醚的沸点远低于酚,反萃取相通过减压蒸馏实现乙醚和酚的分离,粗酚送至粗酚精制工段。

一级萃取脱酚废水进入萃取二塔,以第二种溶剂(酮-醇协同萃取剂)为萃取剂,进行二级萃取脱酚,萃取相II进入酚回收塔,分离萃取剂二和粗酚。萃余相II进入溶剂回收塔,回收溶于其中的萃取剂。萃取剂循环使用;脱酚水送入生化处理工段,粗酚送至粗酚精制工段。

本发明提供了一种含酚废水萃取脱酚的方法,包括以下步骤:将含酚废水经脱酸、脱氨和机械杂质处理使废水控制在5-9,先进行一级萃取脱酚;所述一级萃取脱酚采用疏水性离子液体为萃取剂;得到的一级萃取脱酚废水进行二级萃取脱酚,所述二级萃取脱酚采用酮-醇协同萃取剂,得到脱酚废水。该方法能实现单元酚和多元酚的高效脱除;处理后废水达到生化处理要求,同时还能降低溶剂回收的能耗和损失。

单元酚和多元酚分级萃取,尤其是采用疏水性离子液体作为萃取剂,可以整体上降低溶剂回收损,减少回收蒸汽消耗量。一级萃取脱酚后,部分脱酚废水回流作为煤气洗涤水,从而使废水中的酚得到富集,减少煤气洗涤新鲜水用量,同时减少了二级萃取处理量;萃取率提高的同时,也使萃取剂补加的新鲜萃取剂用量降低。

(发明人:任楠楠;刘进;李宏秀;金毅;李浩;庞晓辰;张研;吴溪;崔德圣;刘夏)