公布日:2022.10.18

申请日:2022.06.15

分类号:C02F9/04(2006.01)I;B01J20/34(2006.01)I;C02F1/28(2006.01)N;C02F1/52(2006.01)N;C02F101/14(2006.01)N

摘要

本发明提供一种低浓含氟废水的吸附再生处理系统及处理工艺,所述处理系统包括调节池、提升泵、除氟吸附罐、再生罐、再生废液池、废液提升泵、混凝反应池、斜板沉淀池、污泥泵、板框压滤机、药剂溶解加药系统、空压机、储气罐、再生液溶解投加系统;所述处理工艺包括吸附、吸附剂的离线再生、吸附剂的再次利用和废液的处理。采用本发明提供的处理系统及工艺,通过除氟吸附罐连续运行实现处理系统的连续稳定运行,提高系统的抗冲击能力,保证大水量低浓度含氟废水的达标排放;结合气提及水力输送的原理,实现吸附剂的离线再生、对吸附剂的再次利用及自动化输送,降低人工操作强度。

权利要求书

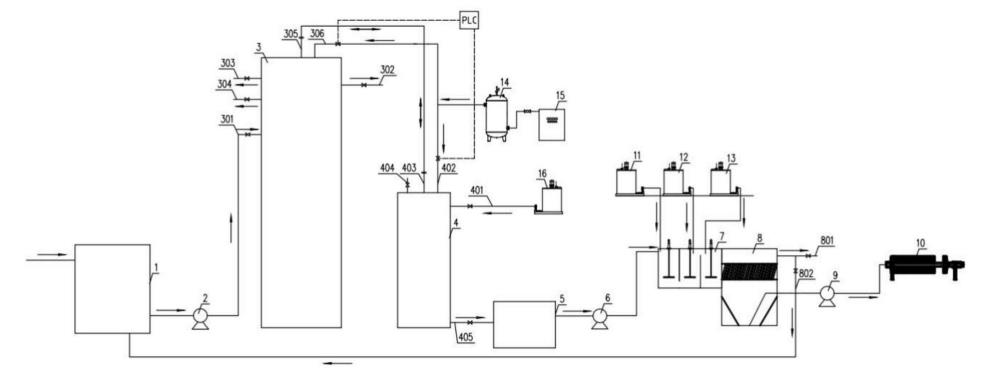

1.一种低浓含氟废水的吸附再生处理系统,其特征在于,所述吸附再生处理系统包括调节池(1)、提升泵(2)、除氟吸附罐(3)、再生罐(4)、再生废液池(5)、废液提升泵(6)、混凝反应池(7)、斜板沉淀池(8)、污泥泵(9)、板框压滤机(10)、药剂溶解加药系统、储气罐(14)、空压机(15)、再生液溶解投加系统(16);所述除氟吸附罐(3)内设有布水装置a(311)、气提装置a(312)、旋流搓板洗装置a(313)、提料反洗转换装置a(314)和集水堰(315);所述再生罐(4)内设有气提装置b(411)、旋流搓板洗装置b(412)、提料反洗转换装置b(413)、填料支撑(414)和排空过滤装置(415)。

2.根据权利要求1所述的一种低浓含氟废水的吸附再生处理系统,其特征在于,所述除氟吸附罐(3)配套设有除氟吸附罐进水管(301)、除氟吸附罐出水管(302)、除氟吸附罐溢水管(303)、除氟吸附罐反冲洗排水管(304)、除氟吸附罐再生料输送管(305)、除氟吸附罐进气管(306);所述除氟吸附罐进气管(306)入口连接所述储气罐(14)出气口,所述除氟吸附罐进气管(306)出口连接气提装置a(312);所述再生罐(4)配套设有再生液输送管(401)、再生罐进气管(402)、再生罐再生料输送管(403)、再生罐冲洗水进水管(404)、排空管(405);所述再生罐进气管(402)入口连接所述储气罐(14)出气口,所述再生罐进气管(402)出口连接气提装置b(411);所述再生罐再生料输送管(403)与除氟吸附罐再生料输送管(305)通过可拆卸钢丝软管连接;所述斜板沉淀池(8)设有出水管(801)和回流管(802)。

3.根据权利要求1所述的一种低浓含氟废水的吸附再生处理系统,其特征在于,所述药剂溶解加药系统包括氯化钙溶解加药系统(11)、PAC溶解加药系统(12)和PAM溶解加药系统(13)。

4.根据权利要求1所述的一种低浓含氟废水的吸附再生处理系统,其特征在于,所述吸附再生处理系统还设有PLC控制系统来控制气路管道的阀门。

5.一种低浓含氟废水的吸附再生处理工艺,其特征在于,所述处理工艺包括吸附、吸附剂的离线再生、吸附剂的再次利用和废液的处理。

6.根据权利要求5所述的一种低浓含氟废水的吸附再生处理工艺,其特征在于,所述吸附,低浓含氟废水首先进入调节池(1),再经提升泵(2)提升进入除氟吸附罐进水管(301),经除氟吸附罐进水管(301)进入除氟吸附罐(3)底部的布水装置a(311),自下而上流过除氟吸附罐(3)中的吸附剂,自除氟吸附罐(3)顶部的集水堰(315)汇集到除氟吸附罐出水管(302),使低浓含氟废水达标排放;所述除氟吸附罐(3)内的上升流速为3.5-7m/h,吸附时间为40-90min。

7.根据权利要求5所述的一种低浓含氟废水的吸附再生处理工艺,其特征在于,所述吸附剂的离线再生,通过PLC控制系统控制除氟吸附罐进气管(306)阀门定时开启,利用除氟吸附罐中的气提装置a(312),将吸附剂提升至旋流搓板洗装置a(313)内不停反洗,当吸附接近饱和时,利用气提装置a(312)和提料反洗转换装置a(314),将需要再生的吸附剂经除氟吸附罐再生料输送管(305)和再生罐再生料输送管(403)输送至再生罐(4)内完全浸泡于再生液中,再生结束之后通过排空过滤装置(415)再经排空管(405)排空再生罐(4)内的再生液,使再生液流入再生废液池(5);所述需要再生的吸附剂在再生液中的浸泡时间为24-30h。

8.根据权利要求5所述的一种低浓含氟废水的吸附再生处理工艺,其特征在于,所述吸附剂的再次利用,待再生罐(4)内的再生液排空后,开启再生罐冲洗水进水管(404)阀门,使冲洗水进入再生罐(4),待液位高于填料支撑(414)中的填料表面1-

1.5m后,通过PLC控制系统开启再生罐进气管(402)阀门,利用气提装置b(411)及旋流搓板洗装置b(412),将再生后的吸附剂提升至旋流搓板洗装置b(412)内进行充分搅动冲洗,冲洗5-10min后,将冲洗得到的废水经排空管(405)排入再生废液池(5),之后再次开启再生罐冲洗水进水管(404)阀门通入冲洗水,利用气提装置b(411)及提料反洗转换装置b(413)将再生后的吸附剂经再生罐再生料输送管(403)和除氟吸附罐再生料输送管(305)输送回除氟吸附罐(3)内实现对吸附剂的再次利用。

9.根据权利要求5所述的一种低浓含氟废水的吸附再生处理工艺,其特征在于,所述废液的处理,将再生废液池(5)中的废液经废液提升泵(6)提升进入混凝反应池(7)内,利用氯化钙溶解加药系统(11)、PAC溶解加药系统(12)和PAM溶解加药系统(13)依次投加氯化钙、PAC、PAM,生成的絮凝体进入斜板沉淀池(8)进行泥水分离后,底部的污泥经污泥泵(9)送入板框压滤机(10)进行脱水至含水率为60%左右;分离后的出水若达标则经出水管(801)外排,若分离后的出水浓度达不到相应排放标准,可经回流管(802)进入调节池(1),进入后续处理。

10.根据权利要求9所述的一种低浓含氟废水的吸附再生处理工艺,其特征在于,所述氯化钙的浓度为1000-1500mg/L,反应转速为60-80r/min,反应8-15min;所述PAC的浓度为400-500mg/L,反应转速为50-60r/min,反应4-5min;所述PAM的浓度为2mg/L,反应转速为20-30r/min,反应4-5min;所述斜板沉淀池(8)设计负荷为1-2m3/m2h,采用间距80mm,长度1m的斜管进行填料。

发明内容

为解决现有技术存在的问题,本发明提供一种低浓含氟废水的吸附再生处理系统及处理工艺,能够实现处理系统的连续稳定运行、吸附剂的离线再生及自动化输送、保证含氟废水的达标排放、为大水量低浓度含氟废水的处理运行提供新的指导思想的发明目的。

为实现上述发明目的,本发明的目的之一在于,提供了一种低浓含氟废水的吸附再生处理系统,包括调节池、提升泵、除氟吸附罐、再生罐、再生废液池、废液提升泵、混凝反应池、斜板沉淀池、污泥泵、板框压滤机、药剂溶解加药系统、空压机、储气罐、再生液溶解投加系统。

作为上述技术方案的进一步改进,所述药剂溶解加药系统包括氯化钙溶解加药系统、PAC溶解加药系统和PAM溶解加药系统。

作为上述技术方案的进一步改进,所述除氟吸附罐配套设有除氟吸附罐进水管、除氟吸附罐出水管、除氟吸附罐溢水管、除氟吸附罐反冲洗排水管、除氟吸附罐再生料输送管、除氟吸附罐进气管;所述除氟吸附罐进气管入口连接所述储气罐出气口,所述除氟吸附罐进气管出口连接气提装置a。

作为上述技术方案的进一步改进,所述再生罐配套设有再生液输送管、再生罐进气管、再生罐再生料输送管、再生罐冲洗水进水管、排空管;所述再生罐进气管入口连接所述储气罐出气口,所述再生罐进气管出口连接气提装置b,所述再生罐再生料输送管与除氟吸附罐再生料输送管通过可拆卸钢丝软管连接。

作为上述技术方案的进一步改进,所述除氟吸附罐内设有布水装置a、气提装置a、旋流搓板洗装置a、提料反洗转换装置a和集水堰。

作为上述技术方案的进一步改进,所述再生罐内设有气提装置b、旋流搓板洗装置b、提料反洗转换装置b、填料支撑和排空过滤装置。

作为上述技术方案的进一步改进,所述排空过滤装置设于再生罐底部,可拆卸定期进行冲洗。

作为上述技术方案的进一步改进,所述调节池内的低浓含氟废水经提升泵提升后通过除氟吸附罐进水管进入除氟吸附罐;所述再生罐和再生废液池通过排空管连接。

作为上述技术方案的进一步改进,所述再生液溶解投加系统与再生罐经再生液输送管连接。

作为上述技术方案的进一步改进,所述再生废液池、废液提升泵、混凝反应池通过管道依次连接,所述混凝反应池与斜板沉淀池通过管道连接,所述斜板沉淀池、污泥泵、板框压滤机通过管道依次连接,所述药剂溶解加药系统与混凝反应池通过管道连接;所述储气罐和空压机通过管道连接。

作为上述技术方案的进一步改进,所述斜板沉淀池设有出水管和回流管,所述回流管与调节池连接。

作为上述技术方案的进一步改进,该吸附再生处理系统还设有PLC控制系统,通过PLC控制系统来控制气路管道的阀门,对除氟吸附罐和再生罐内吸附剂进行反冲洗或输送,根据运行情况对反冲洗时间进行调整。

本发明目的之二在于,提供一种低浓含氟废水的吸附再生处理工艺,包括如下方法步骤:

S1、吸附

低浓含氟废水首先进入调节池,再经提升泵提升进入除氟吸附罐进水管,经除氟吸附罐进水管进入除氟吸附罐底部的布水装置a,自下而上流过除氟吸附罐中的吸附剂,自除氟吸附罐顶部的集水堰汇集到除氟吸附罐出水管,使低浓含氟废水达标排放。

优选的,根据来水水量控制吸附罐数量,保证除氟吸附罐内的上升流速为

3.5-7m/h,将吸附时间根据进出水浓度要求、吸附剂吸附容量等指标,控制在40-90min。

优选的,所述吸附剂为氧化铝、活化沸石或其它吸附材料的一种或多种,通过吸附剂的吸附作用,降低污水中氟化物含量,保证出水达标排放。

S2、吸附剂的离线再生

在吸附饱和周期内,吸附剂表面负载有悬浮物,可通过PLC控制系统控制除氟吸附罐进气管阀门定时开启,利用除氟吸附罐中的气提装置a,将吸附剂提升至旋流搓板洗装置a内,实现吸附剂的不停反洗,避免出现吸附剂的板结、吸附不均匀等现象,且通过气水同时反冲洗,可节省反洗的用水量。在吸附过程中由于吸附容量有限,当吸附接近饱和时,利用气提装置a和提料反洗转换装置a,将需要再生的吸附剂经除氟吸附罐再生料输送管和再生罐再生料输送管输送至再生罐内完全浸泡于再生液中,实现吸附剂的离线再生,再生结束之后通过排空过滤装置再经排空管排空再生罐内的再生液,使再生液流入再生废液池。

优选的,所述再生液为液体硫酸铝,按照每去除1g氟化物需60-80g硫酸铝计算,配置一定浓度的液体硫酸铝。

进一步地,所述再生液通过再生液溶解投加系统经再生液输送管进入再生罐内。

优选的,所述需要再生的吸附剂在再生液中的浸泡时间为24-30h。

S3、吸附剂的再次利用

待再生罐内的再生液排空后,开启再生罐冲洗水进水管阀门,使冲洗水进入再生罐,待液位高于填料支撑中的填料表面1-

1.5m后,通过PLC控制系统开启再生罐进气管阀门,利用气提装置b及旋流搓板洗装置b,将再生后的吸附剂提升至旋流搓板洗装置b内进行充分搅动冲洗,冲洗5-10min后,将冲洗得到的废水经排空管排入再生废液池,之后再次开启再生罐冲洗水进水管阀门通入冲洗水,利用气提装置b及提料反洗转换装置b将再生后的吸附剂经再生罐再生料输送管和除氟吸附罐再生料输送管输送回除氟吸附罐内实现对吸附剂的再次利用。

S4、废液的处理

将再生废液池中的废液经废液提升泵提升进入混凝反应池内,利用氯化钙溶解加药系统、PAC溶解加药系统和PAM溶解加药系统依次投加氯化钙、PAC、PAM,生成的絮凝体进入斜板沉淀池进行泥水分离后,底部的污泥经污泥泵送入板框压滤机进行脱水,含水率可降至60%左右;分离后的出水若达标则经出水管外排,若分离后的出水浓度达不到相应排放标准,可经回流管进入调节池,进入后续处理。

优选的,所述氯化钙的浓度为1000-1500mg/L,反应转速为60-80r/min,反应8-15min;所述PAC的浓度为400-500mg/L,反应转速为50-60r/min,反应4-5min;所述PAM的浓度为2mg/L,反应转速为20-30r/min,反应4-5min。

优选的,所述斜板沉淀池设计负荷为1-2m3/m2h,采用间距80mm,长度1m的斜管进行填料。

由于采用了上述技术方案,本发明达到的技术效果是:

1.采用本发明提供的低浓含氟废水的吸附再生处理系统及处理工艺,通过除氟吸附罐连续运行实现处理系统的连续稳定运行,提高系统的抗冲击能力,保证大水量低浓度含氟废水的达标排放。

2、通过除氟吸附罐内的气提装置a,将吸附剂提升至旋流搓板洗装置a内,实现吸附剂的定时自动反洗,避免出现吸附剂的板结、吸附不均匀等现象,充分发挥吸附剂的吸附能力;通过气水同时反冲洗,可节省反洗的用水量。

3、结合气提及水力输送的原理,利用气提装置a和提料反洗转换装置a将除氟吸附罐内需要再生的吸附剂提出到再生罐内进行再生,再利用气提装置b及提料反洗转换装置b将再生后的吸附剂从再生罐送回除氟吸附罐内,实现吸附剂的离线再生、对吸附剂的再次利用及自动化输送,降低人工操作强度。

4、再生废液池中的废液中氟离子浓度比较高,经混凝沉淀处理后,得到氟化钙沉淀,进入斜板沉淀池进行泥水分离,分离后的出水若达标则排放,若存在不达标废水,可再次进入吸附再生处理系统进行处理,不造成二次污染。

(发明人:蒋晓雷;胡静;马小兰;刘丽娟;杨磊)