公布日:2022.08.30

申请日:2022.05.31

分类号:C02F3/02(2006.01)I;C02F7/00(2006.01)I

摘要

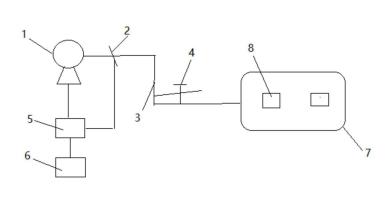

本发明公开了污水处理中微气泡曝气装置,包括隔膜曝气泵,隔膜曝气泵通过曝气管连接有气囊,曝气管上按照气体流动方向依次设置有压力调节阀门、逆止阀,气囊的上方设置有若干溶解氧测试探头,压力调节阀门、溶解氧测试探头分别与PLC控制器连接。本发明曝气装置解决现有曝气技术中气泡过大,氧气利用率低,曝气能耗过高的问题。

权利要求书

1.污水处理中微气泡曝气装置,其特征在于,包括隔膜曝气泵(1),所述隔膜曝气泵(1)通过曝气管(3)连接有气囊(7),所述曝气管(3)上按照气体流动方向依次设置有压力调节阀门(2)、逆止阀(4),所述气囊(7)的上方设置有若干溶解氧测试探头(8),所述压力调节阀门(2)、溶解氧测试探头(8)分别与PLC控制器(5)连接。

2.根据权利要求1所述的污水处理中微气泡曝气装置,其特征在于,所述PLC控制器(5)连接有显示器(6)。

3.根据权利要求1所述的污水处理中微气泡曝气装置,其特征在于,所述气囊(7)包括顶膜(7-1),所述顶膜(7-1)通过热熔方式焊接有底膜(7-2)。

4.根据权利要求3所述的污水处理中微气泡曝气装置,其特征在于,所述底膜(7-2)采用聚乙烯材料。

5.根据权利要求3所述的污水处理中微气泡曝气装置,其特征在于,所述顶膜(7-1)采用透气膜材料,所述透气膜材料的制备方法如下:步骤1,采用超纯水将聚乙烯膜材料浸泡24h,取出在60℃烘箱中烘干;步骤2,将碳酸钙颗粒在研磨机中研磨至粒径小于等于50μm,得到碳酸钙粉末;步骤3,将步骤2得到的碳酸钙粉末和聚二甲基硅氧烷按照1:4的质量比混匀,采用coating工艺涂覆于步骤1处理的聚乙烯膜上,涂覆厚度10μm,凝固2h后置于60℃烘箱中烘干24h,得到半成品透气膜材料;步骤4,将步骤3得到的半成品透气膜材料采用拉力仪拉伸,得到透气膜材料。

6.根据权利要求1所述的污水处理中微气泡曝气装置,其特征在于,所述气囊(7)内由下至上依次设置有底层碎石(9)、中间层碎石(10)、上层沙粒(11)。

7.根据权利要求6所述的污水处理中微气泡曝气装置,其特征在于,所述底层碎石(9)的粒径为20mm。

8.根据权利要求6所述的污水处理中微气泡曝气装置,其特征在于,所述中间层碎石(10)的粒径为10mm。

9.根据权利要求6所述的污水处理中微气泡曝气装置,其特征在于,所述上层沙粒(11)的粒径为2-3mm。

10.根据权利要求6所述的污水处理中微气泡曝气装置,其特征在于,所述底层碎石(9)、中间层碎石(10)、上层沙粒(11)的铺设厚度均为100mm。

发明内容

本发明的目的是提供污水处理中微气泡曝气装置,解决现有曝气技术中气泡过大,氧气利用率低,曝气能耗过高的问题。

本发明所采用的技术方案是,污水处理中微气泡曝气装置,包括隔膜曝气泵,隔膜曝气泵通过曝气管连接有气囊,曝气管上按照气体流动方向依次设置有压力调节阀门、逆止阀,气囊的上方设置有若干溶解氧测试探头,压力调节阀门、溶解氧测试探头分别与PLC控制器连接。

本发明的特征还在于,

PLC控制器连接有显示器。

气囊包括顶膜,顶膜通过热熔方式焊接有底膜。

底膜采用聚乙烯材料。

顶膜采用透气膜材料,透气膜材料的制备方法如下:

步骤1,采用超纯水将聚乙烯膜材料浸泡24h,取出在60℃烘箱中烘干;

步骤2,将碳酸钙颗粒在研磨机中研磨至粒径小于等于50μm,得到碳酸钙粉末;

步骤3,将步骤2得到的碳酸钙粉末和聚二甲基硅氧烷按照1:4的质量比混匀,采用coating工艺涂覆于步骤1处理的聚乙烯膜上,涂覆厚度10μm,凝固2h后置于60℃烘箱中烘干24h,得到半成品透气膜材料;

步骤4,将步骤3得到的半成品透气膜材料采用拉力仪拉伸,得到透气膜材料。

气囊内由下至上依次设置有底层碎石、中间层碎石、上层沙粒。

底层碎石的粒径为20mm。

中间层碎石的粒径为10mm。

上层沙粒的粒径为2-3mm。

底层碎石、中间层碎石、上层沙粒的铺设厚度均为100mm。

本发明的有益效果是,

(1)本发明污水处理中微气泡曝气装置,可以快速启动,并能在短时间内可以快速产生高密度的微气泡,气泡的粒径在50μm左右,且在水中停留时间长,破裂后可以和污水充分接触,能快速提高污水中的溶解氧浓度;

(2)本发明污水处理中微气泡曝气装置,可以快速提高污水中的溶解氧浓度,在达到硝化过程所需的溶解氧浓度的同时可以节约近50%的曝气能耗;

(3)本发明污水处理中微气泡曝气装置,可以根据污水中氧气浓度随时调节曝气强度,这样不仅满足了硝化反应所需的氧气浓度,还可以最大限度的节约能耗;

(4)本发明污水处理中微气泡曝气装置,操作简单、自动化程度高、成本低等。

(发明人:柯艳春;李晓琳;郑兴;刘豹)