申请日2015.09.18

公开(公告)日2016.08.24

IPC分类号G01M3/12

摘要

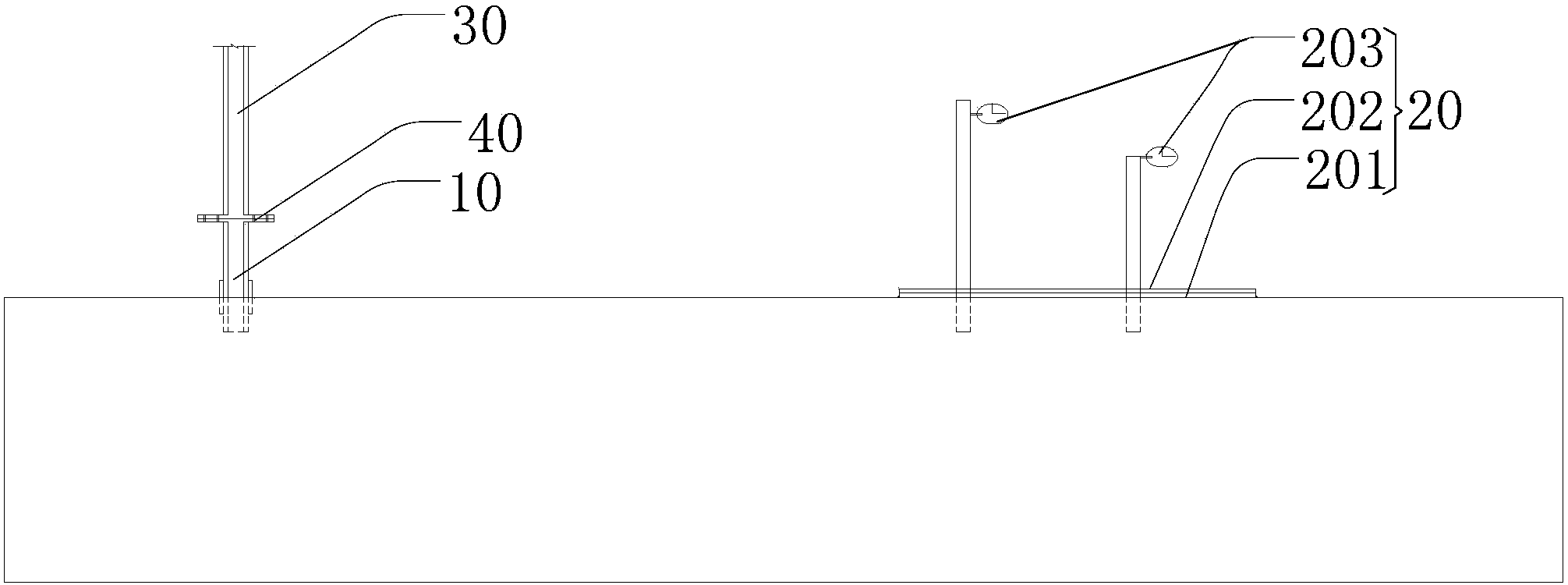

一种污水井涂装方法,包括以下步骤:S1、进行所述污水井分段阶段的装配和焊接;S2、安装所述污水井中穿舱管系(10)和道门盖板组件(20);S3、检测所述污水井的密闭性;S4、对所述污水井进行涂装。将污水井管系安装阶段提前,可以达到工序前移缩短后行施工压力、提高分段涂装完整性、减少压载舱涂层的破坏、满足PSPC的要求、缩短船舶建造周期等目的。

摘要附图

权利要求书

1.一种污水井涂装方法,其特征在于,包括以下步骤:

S1、进行所述污水井分段阶段的装配和焊接;

S2、安装所述污水井中穿舱管系(10)和道门盖板组件(20);

S3、检测所述污水井的密闭性;

S4、对所述污水井进行涂装。

2.根据权利要求1所述的污水井涂装方法,其特征在于,所述步骤S1还包括以下步骤:

焊接所述污水井的开角连接处。

3.根据权利要求1所述的污水井涂装方法,其特征在于,所述步骤S2还包括以下步骤:

将所述穿舱管系(10)焊接至所述污水井上,并在所述穿舱管系(10)端头的处安装临时闷板;

在道门处盖上所述道门盖板组件(20)。

4.根据权利要求3所述的污水井涂装方法,其特征在于,所述步骤在道门处盖上道门板组件(20)还包括以下步骤:

在道门处盖上道门座板(201),并在所述道门座板上安装装有压力表(203)的道门板(202)。

5.根据权利要求1所述的污水井涂装方法,其特征在于,所述步骤S3还包括以下步骤:

对所述污水井进行充气至预设压强并喷检测液检查焊缝的密闭性。

6.根据权利要求5所述的污水井涂装方法,其特征在于,所述预设压强为0.015Mpa。

7.根据权利要求5所述的污水井涂装方法,其特征在于,所述检测液为肥皂液。

8.根据权利要求1至7任一项所述的污水井涂装方法,其特征在于,所述步骤S4之后还包括步骤:

S5、在所述污水井的涂装结束后,将现校管系(30)与所述穿舱管系(10)连接。

9.根据权利要求8所述的污水井涂装方法,其特征在于,所述现校管系(30)与所述穿舱管系通过法兰(40)连接。

说明书

污水井涂装方法

技术领域

本发明涉及船舶建造领域,特别是涉及一种污水井涂装方法。

背景技术

船舶建造中,污水井的涂装完整性需要在污水井区域密性结束之后实施。现有技术中,污水井由于空间小等原因不方便进行抽真空试验,管子等舾装件安装不完整无法进行舱室充气试验等,导致污水井的密性在船坞阶段做压载舱整舱密性时完成。待污水井完成密性后实施完整性涂装。

由于原始污水井的穿舱管系考虑到管系的安装精度及减少后行施工的调整,管系设计为按区域安装,在船坞阶段实施。污水井在船坞阶段做压载舱整舱密性时进行污水井的密性,在密性试验结束后进行打磨油漆,涂装破损面积大,对涂装破坏大。密性及涂装施工后期集中,对于污水井的密性及涂装施工需要抽水、除锈、密性、打磨、油漆、拉设皮带等,工作效率得不到提高。

发明内容

鉴于以上所述现有技术的缺点,本发明的目的在于提供一种污水井涂装方法,用于解决现有技术中在密性试验结束后进行打磨油漆对涂装破坏大。密性及涂装施工后期集中,对于污水井的密性及涂装施工需要抽水、除锈、密性、打磨、油漆、拉设皮带等,工作效率得不到提高的问题。

为实现上述目的及其他相关目的,本发明提供一种污水井涂装方法,其特征在于,包括以下步骤:

S1、进行所述污水井分段阶段的装配和焊接;

S2、安装所述污水井中穿舱管系和道门盖板组件;

S3、检测所述污水井的密闭性;

S4、对所述污水井进行涂装。

优选地,所述步骤S1还包括以下步骤:焊接所述污水井的开角连接处。

优选地,所述步骤S2还包括以下步骤:

将所述穿舱管系焊接至所述污水井上,并在所述穿舱管系端头的处安装临时闷板;

在道门处盖上所述道门盖板组件。

优选地,所述步骤在道门处盖上道门板组件还包括以下步骤:

在道门处盖上道门座板,并在所述道门座板上安装装有压力表的道门板。

优选地,所述步骤S3还包括以下步骤:

对所述污水井进行充气至预设压强并喷检测液检查焊缝的密闭性。

优选地,所述预设压强为0.015Mpa。

优选地,所述检测液为肥皂液。

优选地,所述步骤S4之后还包括步骤:

S5、在所述污水井的涂装结束后,将现校管系与所述穿舱管系连接。

优选地,所述现校管系与所述穿舱管系通过法兰连接。

如上所述,本发明的污水井涂装方法,具有以下有益效果:将污水井管系安装阶段提前,可以达到工序前移缩短后行施工压力、提高分段涂装完整性、减少压载舱涂层的破坏、满足PSPC的要求、缩短船舶建造周期等目的。