申请日 2020.04.01

公开(公告)日 2020.12.15

IPC分类号 C02F9/10; C02F1/16; C02F1/04; B01D53/78; B01D53/48; C02F103/18; C02F101/14

摘要

本实用新型属于废水处理技术领域,具体涉及一种载气萃取与旁路烟道蒸发的脱硫废水零排放的系统,包括预处理一体化处理系统、载气萃取浓缩系统以及蒸发结晶固化系统。本实用新型所述的一种载气萃取与旁路烟道蒸发的脱硫废水零排放的系统克服了现有技术的不足,整个系统具备过程简单、对原水要求不高、产品后期维护费用低、可应用低温热源驱动和对温度变化不敏感等优点,可最终保证脱硫废水完全蒸干,作为电厂废水处理的终端,真正实现电厂废水的零排放。

权利要求书

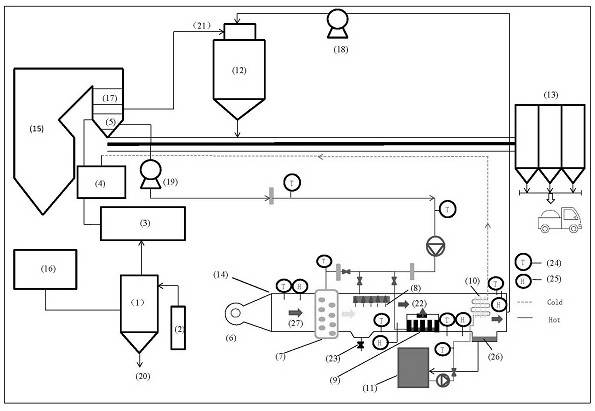

1.一种载气萃取与旁路烟道蒸发的脱硫废水零排放的系统,包括预处理一体化处理系统、载气萃取浓缩系统以及蒸发结晶固化系统;其特征在于,

所述的预处理一体化处理系统包括一体化处理设备(1)和螺旋加药机(2)和清水箱(3);

所述的载气萃取浓缩系统包括回热系统和增湿-除湿系统,回热系统包括低温省煤器(5)和换热水箱(4),增湿-除湿系统包括除湿器(14)与冷却水箱(11);

所述的蒸发结晶固化系统包括旁路烟道蒸发器(12)、除尘器(13);

一体化处理设备(1)分别连接废水缓冲箱(16)、螺旋加药机(2)和清水箱(3),清水箱依次连接换热水箱(4)与低温省煤器(5),增湿-除湿器(14)内部设置风机(6)、盘管加热器(7)、喷射器(8)、超声雾化器(9)、冷凝器(10),低温省煤器(5)通过给料泵(19)分别与盘管加热器(7)和超声雾化器(9)相连,冷凝器(10)上端与换热水箱相连,下端与冷却水箱(11)相连;除湿器(14)依次连接排泥泵(18)、旁路烟道蒸发器(12)、除尘器(13)。

2.根据权利要求1所述的一种载气萃取与旁路烟道蒸发的脱硫废水零排放的系统,其特征在于,所述的盘管加热器(7)为双排盘管加热器,外径12.5,厚度2mm。

3.根据权利要求1所述的一种载气萃取与旁路烟道蒸发的脱硫废水零排放的系统,其特征在于,所述的旁路烟道蒸发器(12)设置有双流体高效雾化喷头。

4.根据权利要求1所述的一种载气萃取与旁路烟道蒸发的脱硫废水零排放的系统,其特征在于,所述的除湿器的末端设置凹槽(26)。

说明书

一种载气萃取与旁路烟道蒸发的脱硫废水零排放的系统

技术领域

本实用新型属于废水处理技术领域,具体涉及一种载气萃取与旁路烟道蒸发的脱硫废水零排放的系统。

背景技术

目前国内普遍采用的三联箱( 物化法) 脱硫废水处理工艺,具有配置设备较多、投资较大、运行成本高和设备检修维护量较大的缺点,这些缺点导致许多电厂虽安装了上述脱硫废水处理装置,但在实际运行过程中存在运维成本高、故障率高、投运率低的情况。三联箱工艺需添加多种化学药剂对废水进行处理,加药系统过于复杂,进而影响系统的长期稳定运行,特别是石灰乳、助凝剂、絮凝剂加药管路经常出现堵塞,极大增加了日常维护工作量。同时,传统添加药剂与脱硫废水反应速度较慢,药剂的反应时间受水质变化的制约,在短时间内难以通过加药剂调整达到排放要求。

浓缩处理的目的是通过分离工艺,将废水分离为浓水和淡水。淡水含盐量低,水质较好,对其进行回收。浓水水量减少,进入后续结晶系统进行进一步结晶处理。目前浓缩处理方法常用的有蒸馏法和膜法工艺,蒸馏法工艺主要包括MVR、MED 等工艺,膜法工艺主要包括反渗透法、纳滤法和正渗透法。蒸馏法回收率较高,但对设备的材质要求很高,普遍采用钛材,因此投资大、能耗高,此外,还需特别注意高温下的结垢和腐蚀问题。反渗透法投资小、能耗低,但回收率相对稍低。正渗透法回收率与蒸馏法大致相同,但设备投资及运行高,因此在技术经济方面不占优势。近年来,利用空气增湿除湿过程进行脱硫废水的处理逐渐受到人们关注,特别是该系统可利用低品位热能(工厂废热)和可再生能源(太阳能、风能、地热能)来进行废水的浓缩更是受到青睐。它具有过程简单、对原水要求不高、产品后期维护费用低、可应用低温热源驱动和对温度变化不敏感等优点。

固化处理工艺中蒸发塘以自然蒸发为基础,简单实用,但是受季节、温度等因素影响显著,处理量明显不足;膜浓缩工艺的成本高,设备故障率高,占地面积大,正渗透技术目前国内研究较少,产品还存在对一些污染物的截留率不高、支撑层内浓差极化大、造价较贵等问题;机械雾化蒸发技术虽然成本低、处理量大,但风吹损失带来周边环境的盐污染是制约其发展的关键;蒸发浓缩结晶技术利用热蒸汽将废水蒸干,工艺系统复杂,投资运行成本高,且在实际运行过程中发现,分盐工艺得到的NaCl结晶盐品质不高,含有部分微量有害元素,有成为危险废物的隐患,其经济性和适用性有待进一步评估。高温旁路烟气蒸发技术设立了单独的蒸发器,保证脱硫废水完全蒸干,可作为电厂废水处理的终端,真正实现电厂废水的零排放。

实用新型内容

为解决现有技术的缺陷,本实用新型提供了一种载气萃取与旁路烟道蒸发的脱硫废水零排放的系统。

本实用新型是通过以下技术方案实现的:

一种载气萃取与旁路烟道蒸发的脱硫废水零排放的系统,包括预处理一体化处理系统、载气萃取浓缩系统以及蒸发结晶固化系统;

所述的预处理一体化处理系统包括一体化处理设备(1)和螺旋加药机(2)和清水箱(3);

所述的载气萃取浓缩系统包括回热系统和增湿-除湿系统,回热系统包括低温省煤器(5)和换热水箱(4),增湿-除湿系统包括除湿器(14)与冷却水箱(11);

所述的蒸发结晶固化系统包括旁路烟道蒸发器(12)、除尘器(13);

一体化处理设备(1)分别连接废水缓冲箱(16)、螺旋加药机(2)和清水箱(3),清水箱依次连接换热水箱(4)与低温省煤器(5),除湿器(14)内部设置风机(6)、盘管加热器(7)、喷射器(8)、超声雾化器(9)、冷凝器(10),低温省煤器(5)通过给料泵分别与盘管加热器(7)和超声雾化器(9)相连,冷凝器(10)上端与换热水箱相连,下端与冷却水箱(11)相连;除湿器(14)依次连接排泥泵(18)、旁路烟道蒸发器(12)、除尘器(13)。

优选地,所述的盘管加热器(7)为双排盘管加热器,外径12.5,厚度2mm。

优选地,所述的旁路烟道蒸发器(12)带设置有双流体高效雾化喷头。

优选地,所述的除湿器的末端设置凹槽。

上述所述的系统的废水处理方法,采用以下步骤:

(1)脱硫废水与螺旋加药机出来的高分子高效絮凝剂,过滤,进入清水箱;

(2)清水箱的低温脱硫废水流经换热水箱被一次加热,随后进入低温省煤器,低温省煤器安装于锅炉空预器出口的尾部烟道,回收锅炉的部分热量对脱硫废水进行二次加热,进入增湿-除湿系统;

(3)风机(6)进入的空气经过盘管加热器(7)的加热,成为热空气,高温脱硫废水被喷射器(8)从上端喷淋下来,与从侧面流过的的湿空气以交叉流形式直接接触,此后,通过超声雾化器(9),脱硫废水蒸发到空气中,成为高温湿空气,冷却水被冷凝器(10)从填料的上方喷淋下来与高温湿空气换热。此时,热空气被冷却,温度降低,将析出淡水,析出的淡水和冷却水融合后将沿着填料一起进入到冷却水箱(11);

(4)剩余的浓水进入旁路烟道蒸发器(12),旁路烟道蒸发器从脱硝出口引出旁路,并从空预器(17)入口处引入3%~5%的高温烟气,引进的高温烟气迅速汽化蒸发经过浓缩后的脱硫废水,所含的盐类物质在蒸发过程中持续析出,附着在烟气中的粉尘颗粒上,并经旁路烟道结晶器出口进入除尘器,被除尘器捕集,最终实现脱硫废水零排放。

优选地,所述的步骤(4)中所述的高温烟气的温度为300~350℃。

优选地,所述的步骤(2)中所述的低温省煤器被再次加热的温度为80~90℃。

有益效果

(1)本实用新型所述的一种载气萃取与旁路烟道蒸发的脱硫废水零排放的系统和方法克服了现有技术的不足,整个系统具备过程简单、对原水要求不高、产品后期维护费用低、可应用低温热源驱动和对温度变化不敏感等优点,可最终保证脱硫废水完全蒸干,作为电厂废水处理的终端,真正实现电厂废水的零排放。

(2)所述预处理一体化处理系统,设备投入较少、需求的空间小,可克服废水处理设备在空间位置上的限制,在脱硫工艺系统中的安装呈模块化,投加高效絮凝剂后,系统内将迅速完成重金属吸附、混凝、絮凝、沉降分离过程,去除悬浮物、重金属、化学耗氧量、氟化物、硫化物等污染物质,确保脱硫废水处理系统稳定运行,出水达到排放要求。该环节应用配制的高效絮凝剂(聚合氯化铝+聚丙烯酰胺),可快速完成絮凝沉淀,一般1-3 min 即可絮凝。并与重金属形成稳定的络合物,可以稳定重金属87%以上。形成的絮凝颗粒具有一定的极性,具有独特的捕捉、吸附废水中细小悬浮颗粒的特性,捕捉吸附了细小颗粒的高效絮凝剂形成了类似网状的结构,进一步捕捉与吸附其它微小悬浮颗粒,形成良性循环,直至颗粒越长越大,将废水含有细小悬浮物颗粒一并捕捉吸附形成比重较大易于沉降的固体大颗粒,体现出优良的固液分离效果。所述的一体化高效絮凝技术,只需投加一种处理药剂,且该药剂属于无毒无害的常规处理药剂复配而成,规避了“三联箱”工艺中因使用多种危险化学药品而带来的管理风险。同时,絮凝剂中含有石灰粉成分,可有效去除脱硫废水中氟化物的含量。

(2)所述的载气萃取浓缩系统中的增湿- 除湿系统,脱硫废水处理方法与传统的处理方法相比,具有较多的优点:1)设备结构简单可靠,前期投入和后期维护费用较低,经济性能较好;2)设备工作为常压,原料的加热温度多在80~90 ℃,可根据不同的生产环境使用低品位热能(工厂废热)和可再生能源(太阳能、风能、地热能);3)倾向于小规模生产,适用于一些规模不大的场合使用,即使生产规模较大,也可以将增湿- 去湿设备串联进行生产。目前的设计都是需要外加热源,如太阳能、电能,本系统的热源是利用低温省煤器置换出来的热能进行换热,以同时达到节能和换热的目的;本系统在一个设备中完成,且在增湿的第二个阶段增加了超声加湿器,可以增加空气和水分子的撞击,以提高加湿率。一台设备里完成,一是节省了空间、减小了安装难度,二是因为在一台设备里,传递距离短,减少了热能的损失

(3)本实用新型所采用的高温旁路烟道蒸发系统实现脱硫废水的高效蒸发,无需额外热源,运行能耗低;且旁路烟道可充分利用烟道间空隙,占地面积小,工程投资省。同时避免了烟道腐蚀堵灰和除尘器堵塞等安全问题,做到整套装置的完全独立,与主机隔离分开,易于在线检修维护,规避了一些潜在的安全隐患。所述配备的PLC系统自动化程度高、操作方便,可控制雾化喷嘴的粒径,压缩空气量进行有效控制,寻求在废水水量水质变化时的最佳工作状态,提高了系统的运维水平。所述的高温旁路烟道蒸发系统可实现燃煤电厂真正意义上的脱硫废水零排放,对空气预热器、粉煤灰品质等影响较小,是一种低耗高效的脱硫废水零排放技术。

发明人 (袁敏;田超;曹珊珊;)