申请日 20200927

公开(公告)日 20201215

IPC分类号 C02F9/14; C02F103/30; C02F101/30

摘要

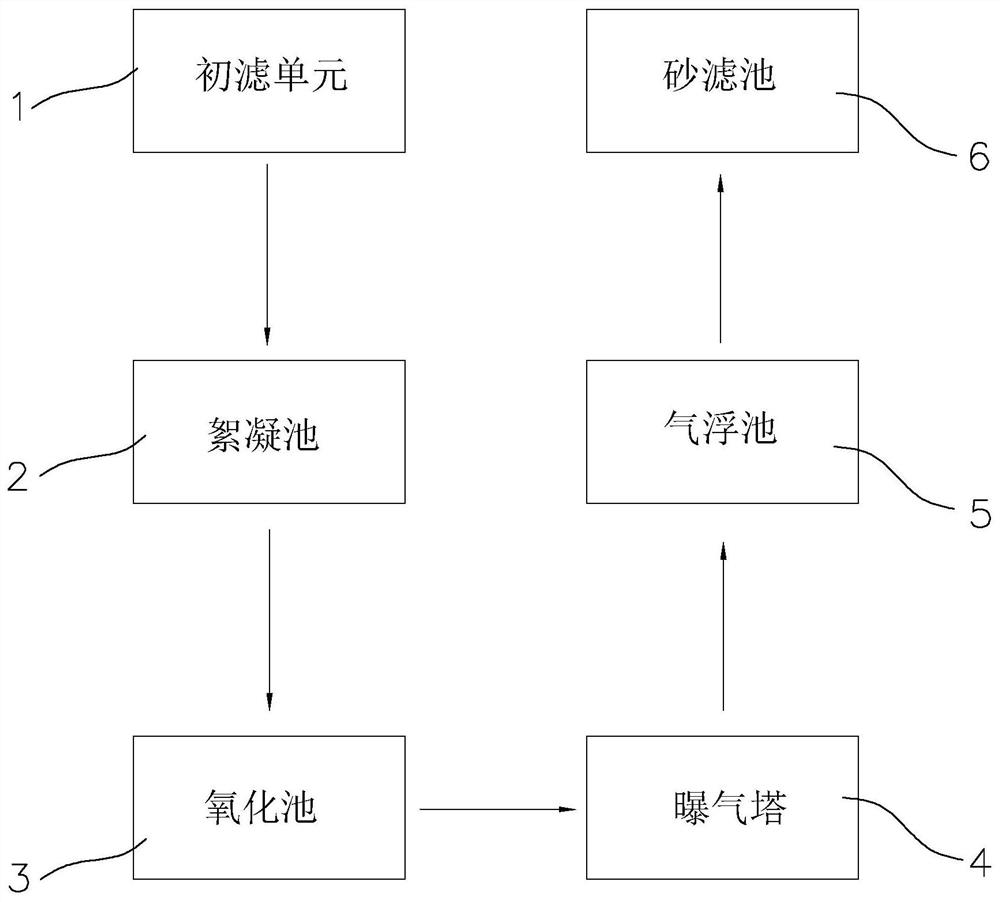

本申请涉及印染废水处理的技术领域,具体公开了一种植绒废水短流程处理工艺。植绒废水短流程处理工艺包括原水预处理、曝气降解、气浮脱色以及终滤排放;原水预处理包括初滤、絮凝与去粘,曝气降解包括填料制备、填料的填充、曝气与定时监测调整。本申请的一种植绒废水短流程处理工艺可用于处理植绒布生产中产生的废水,其具有工艺流程短、曝气效果突出的优点。

权利要求书

1.一种植绒废水短流程处理工艺,其特征在于,包括以下步骤:

S1、原水预处理,

S1.1、初滤:收集绒毛染色废水和印花植绒废水并混合,然后进行初滤,得到初滤水;

S1.2、絮凝:向所述初滤水中加入絮凝剂,并调节pH值至7-9,搅拌、静置、过滤,得到次滤水;

S1.3、去粘:向所述次滤水中加入强氧化剂,并调节pH值至7-9,反应至少2h,得到初调水;

S2、曝气降解,

S2.1、填料填充:将载体填料均匀填充至曝气塔内;

S2.2、曝气:将所述初调水送入曝气塔内,同时通入空气进行曝气;

S2.3、定时监测调整:曝气期间定时对所述初调水进行COD测定和溶氧量测定,控制所述初调水的溶氧量的范围为1.5-2.5mg/L,当所述初调水的COD小于600mg/L时,将所述初调水放入气浮池;

S3、气浮脱色;

S4、终滤排放。

2.根据权利要求1所述的一种植绒废水短流程处理工艺,其特征在于:步骤S1.1中的所述绒毛染色废水和所述印花植绒废水通过初滤单元(1)分批进行初步过滤,所述初滤单元(1)按照原水流动方向依次包括一级一级混合池(11)、第一抽水管(12)、一级过滤网(13)、第一排水管(14),所述一级过滤网(13)固定连接于所述第一抽水管(12)的出水口的内侧壁,所述第一抽水管(12)的出水口穿设所述一级一级混合池(11)的侧壁并与所述第二抽水管(14)的进水口连通,所述第一抽水管(12)的进水口位于所述一级一级混合池(11)内,所述第一排水管(14)出水口的水平高度低于所述第一抽水管(12)进水口的水平高度,所述一级过滤网(13)的水平高度高于所述第一抽水管(12)进水口的水平高度。

3.根据权利要求2所述的一种植绒废水短流程处理工艺,其特征在于:所述初滤单元(1)按照原水流动方向还依次包括二级混合池(15)、第二抽水管(16)、二级过滤网(17)和第二排水管(18),所述第一排水管(14)的出水口连通所述二级混合池(15)的侧壁,所述二级过滤网(17)固定连接于所述第二抽水管(16)的出水口的内侧壁,所述第二抽水管(16)的出水口穿设所述二级混合池(15)与所述第一排水管(14)相对的侧壁并与所述第二排水管(18)的进水口连通,所述第二抽水管(16)的进水口位于所述二级混合池(15)内,所述第二排水管(18)出水口的水平高度低于所述第二抽水管(16)进水口的水平高度,所述二级过滤网(17)的水平高度高于所述第二抽水管(16)进水口的水平高度。

4.根据权利要求1所述的一种植绒废水短流程处理工艺,其特征在于:步骤S1.2中的所述絮凝剂选用聚合氯化铝。

5.根据权利要求1所述的一种植绒废水短流程处理工艺,其特征在于,步骤S1.3中的所述强氧化剂为羟基自由基,羟基自由基由氧活性粒子发生设备产生,通过羟基溶液产生设备高速射入所述次滤水中。

6.根据权利要求1所述的一种植绒废水短流程处理工艺,其特征在于:步骤S2.1中的所述载体填料由生物包埋填料和惰性填料按体积比1:(5-6)均匀混合而成。

7.根据权利要求6所述的一种植绒废水短流程处理工艺,其特征在于:所述生物包埋填料由生物包埋微粒固定于所述惰性填料表面制得,所述生物包埋微粒由包括以下重量份的原料制成:冷冻菌粉0.8-1.2份、瓜尔胶1.4-1.6份、寡糖0.4-0.6份、三羟甲基氨基甲烷0.8-1.2份、氯化钙0.05-0.08份。

8.根据权利要求7所述的一种植绒废水短流程处理工艺,其特征在于:所述冷冻菌粉包括β-变形菌纲和厚壁菌门的菌。

9.根据权利要求1所述的一种植绒废水短流程处理工艺,其特征在于:

步骤S2.2具体为,将所述初调水从塔顶泵入曝气塔中,同时向曝气塔塔底通入空气,控制液体压降为0.3-0.5atm;

步骤S2.3具体为,当初调水全部泵入曝气塔内后,将曝气塔塔底的液体循环泵送至塔顶,其中,每小时抽取曝气塔塔顶的初调水样本,分别测定温度、COD、pH以及溶氧量,并控制曝气塔内液体参数如下:温度为所述冷冻菌粉的最适温度、pH为所述冷冻菌粉的最适pH、溶氧量为1.5-2.5mg/L,当液体样本COD小于600mg/L时,将所述初调水放入气浮池。

10.根据权利要求9所述的一种植绒废水短流程处理工艺,其特征在于:所述冷冻菌粉的最适温度、最适pH均在进行填料之前通过实验进行测定。

说明书

植绒废水短流程处理工艺

技术领域

本申请涉及印染废水处理的技术领域,更具体地说,它涉及一种植绒废水短流程处理工艺。

背景技术

植绒印花在国内已有几十年的生产历史,其生产工艺路线主要为基本整理—染色—植绒—印花—烘干—成品,因此植绒产生的废水主要包括绒毛染色废水和印花植绒废水。绒毛染色废水是绒毛制作过程中产生的染色废水,绒毛染脱水后的废水含有大量绒毛;印花植绒废水是清洗导带上剩余粘合剂后得到的废水,含有微量绒毛,且粘性较高。

在目前的相关技术中,通常是使用生化-气浮法处理植绒废水,先对废水进行预处理,然后经过絮凝、气浮、曝气降解、二级气浮,最后进行排放。然而,植绒废水的粘性较高、绒毛含量高,在实际生产过程中绒毛与废水会粘附于设备、池壁和管道壁,尤其容易粘附于曝气降解步骤用到的微生物填料载体的表面,这将导致微生物缺氧死亡而使调节池的生化处理能力逐渐降低;为了弥补调节池生化处理能力低下的问题,在一些相关技术中,在曝气降解之后应用脉冲电解的工艺对植绒废水进行进一步的处理,工艺步骤大致如下:格栅初滤、曝气降解、脉冲电解、气浮、砂滤、排放。

然而,发明人认为将脉冲电解工艺用于增强曝气降解后的脱色效果,实际上并未能改善调节池中随着曝气时间的增加、曝气降解效果逐渐变差的问题。

发明内容

为了改善调节池中曝气降解逐渐变差的问题,本申请提供一种植绒废水短流程处理工艺。

本申请提供的一种植绒废水短流程处理工艺采用如下的技术方案:

一种植绒废水短流程处理工艺,包括以下步骤:

S1、原水预处理,

S1.1、初滤:收集绒毛染色废水和印花植绒废水并混合,然后进行初滤,得到初滤水;

S1.2、絮凝:向所述初滤水中加入絮凝剂,并调节pH值至7-9,搅拌、静置、过滤,得到次滤水;

S1.3、去粘:向所述次滤水中加入强氧化剂,并调节pH值至7-9,反应至少2h,得到初调水;

S2、曝气降解,

S2.1、填料填充:将载体填料均匀填充至曝气塔内;

S2.2、曝气:将所述初调水送入曝气塔内,同时通入空气进行曝气;

S2.3、定时监测调整:曝气期间定时对所述初调水进行COD测定和溶氧量测定,控制所述初调水的溶氧量的范围为1.5-2.5mg/L,当所述初调水的COD小于600mg/L时,将所述初调水放入气浮池;

S3、气浮脱色;

S4、终滤排放。

通过采用上述技术方案,一方面,采用初滤、絮凝的步骤,先除去原水中的大部分绒毛,减少绒毛粘附在载体填料表面的量,接着使用强氧化剂除去废水中存在的粘合剂如丙烯酸、环氧树脂等,降低原水的粘合力,使得原水中的绒毛的粘附性降低,绒毛更难粘附在载体填料表面,从而降低绒毛粘附、堵塞载体填料的风险,进而改善曝气塔中曝气效果随曝气时间的增加而逐渐变差的问题;同时,强氧化剂也能对原水中的染料进行脱色,缩短后续曝气与气浮所需要的时间。另一方面,由于曝气降解的菌一般为严格好氧菌,对于好氧菌,其处于生长曲线的稳定期时,活性最强,代谢速率最快,因此在曝气步骤中定期监测并随时调节好氧菌在稳定期时所需要的液体中的溶氧量,能提高好氧菌的活性与代谢速率,从而增强曝气效果。

优选的,步骤S1.1中的所述绒毛染色废水和所述印花植绒废水通过初滤单元分批进行初步过滤,所述初滤单元按照原水流动方向依次包括一级一级混合池、第一抽水管、一级过滤网、第一排水管,所述一级过滤网固定连接于所述第一抽水管的出水口的内侧壁,所述第一抽水管的出水口穿设所述一级一级混合池的侧壁并与所述第二抽水管的进水口连通,所述第一抽水管的进水口位于所述一级一级混合池内,所述第一排水管出水口的水平高度低于所述第一抽水管进水口的水平高度,所述一级过滤网的水平高度高于所述第一抽水管进水口的水平高度。

通过采用上述技术方案,利用第一抽水管、第一排水管与一级过滤网的高度差,实现絮凝池虹吸一级混合池的效果,即当一级混合池中原水的液面没过一级过滤网最高处的水平面时,原水通过虹吸作用被送入絮凝池中,当一级混合池中原水的液面下降至第一抽水管进水口水平面以下时,原水停止输送至絮凝池中,实现分批过滤的效果。如此,一方面可以留出充裕的时间让工人检查过滤网的情况,便于及时养护与更换;另一方面,减少了同一时间进入絮凝池的绒毛的数量,减轻絮凝池的絮凝压力,也减少了后续绒毛粘附于载体填料表面的数量,最终达到改善曝气塔中曝气效果随曝气时间的增加而逐渐变差的效果。

优选的,所述初滤单元按照原水流动方向还依次包括二级混合池、第二抽水管、二级过滤网和第二排水管,所述第一排水管的出水口连通所述二级混合池的侧壁,所述二级过滤网固定连接于所述第二抽水管的出水口的内侧壁,所述第二抽水管的出水口穿设所述二级混合池与所述第一排水管相对的侧壁并与所述第二排水管的进水口连通,所述第二抽水管的进水口位于所述二级混合池内,所述第二排水管出水口的水平高度低于所述第二抽水管进水口的水平高度,所述二级过滤网的水平高度高于所述第二抽水管进水口的水平高度。

通过采用上述技术方案,设置一级混合池、二级混合池能实现分级过滤的效果,结合虹吸作用,实现对原水进行分批、分级过滤的作用效果,使得原水中的绒毛被大量拦截,进入絮凝池的绒毛数量明显下降,减轻了絮凝池的絮凝压力,也减少了后续绒毛粘附于载体填料表面的数量,最终达到改善曝气塔中曝气效果随曝气时间的增加而逐渐变差的效果。

优选的,步骤S1.2中的所述絮凝剂选用聚合氯化铝。

通过采用上述技术方案,采用聚合氯化铝相比采用如氢氧化铝等普通絮凝剂,其絮凝能力更强,用量更少,更符合企业控制生产成本的目的。

优选的,步骤S1.3中的所述强氧化剂为羟基自由基,羟基自由基由氧活性粒子发生设备产生,通过羟基溶液产生设备高速射入所述次滤水中。

通过采用上述技术方案,由于羟基自由基具有极强的氧化性,氧活性粒子发生设备通过流注放电与辉光放电交替电离的方式,利用空穴效应,能高效地将羟基自由基直接从纯水中电离出并直接作用于次滤水中,同时喷射的液体对氧化池也起到了搅拌的作用,加快了对次滤水中丙烯酸、环氧树脂的氧化效率,缩短了工艺所需要的时间;另一方面,氧化性极强的羟基自由基也能作为类芬顿试剂对次滤水中含有的分散性染料进行脱色,从而提高废水处理的效率。

优选的,步骤S2.1中的所述载体填料由生物包埋填料和惰性填料按体积比1:(5-6)均匀混合而成。

通过采用上述技术方案,由于微生物过度聚积会导致初调水中局部有机物含量过低、微生物出现衰亡期,从而使得曝气效果变差,因此以合适的比例均匀混合生物包埋填料与惰性填料,能使微生物均匀分散至曝气塔内,从而降低曝气效果逐渐变差的风险。

优选的,所述生物包埋填料由生物包埋微粒固定于所述惰性填料表面制得,所述生物包埋微粒由包括以下重量份的原料制成:冷冻菌粉0.8-1.2份、瓜尔胶1.4-1.6份、寡糖0.4-0.6份、三羟甲基氨基甲烷0.8-1.2份、氯化钙0.05-0.08份。

优选的,所述冷冻菌粉包括β-变形菌纲和厚壁菌门的菌。

通过采用上述技术方案,联用β-变形菌纲下和厚壁菌门下的菌进行曝气,有效提高了曝气效率,推测是因为β-变形菌纲下和厚壁菌门下的多种菌对废水中的有机物敏感,且微生物间的关系结构相对简单,相互竞争作用不明显,使得曝气池中生物处理活性维持在较高水平。

优选的,步骤S2.2具体为,将所述初调水从塔顶泵入曝气塔中,同时向塔底通入空气,控制液体压降为0.3-0.5atm;

步骤S2.3具体为,当初调水全部泵入曝气塔内后,将曝气塔塔底的液体循环泵送至塔顶,其中,每小时抽取曝气塔塔顶的初调水样本,分别测定温度、COD、pH以及溶氧量,并控制曝气塔内液体参数如下:温度为所述冷冻菌粉的最适温度、pH为所述冷冻菌粉的最适pH、溶氧量为1.5-2.5mg/L,当液体样本COD小于600mg/L时,将所述初调水放入气浮池。

通过采用上述技术方案,初调水刚泵入曝气塔时能融入大量氧气,有利于生物包埋填料中的微生物的复苏与生长,让曝气效果快速达到理想状态;当初调水全部泵入曝气池后进行塔内循环泵送,不仅能保持初调水的溶氧量,还能在塔顶液面形成具有一定厚度的泡沫,对初调水进行初步气浮脱色,如此不仅增强了曝气塔的曝气效果,同时也缩短了后续气浮脱色步骤中所需的时间;控制初调水的pH值与温度,能提高微生物的活性,从而提高微生物的代谢速率,最终达到增强曝气塔的曝气效果的作用。

优选的,所述冷冻菌粉的最适温度、最适pH均在进行填料之前通过实验进行测定。

综上所述,本申请具有以下有益效果:

1、由于本申请采用原水预处理并改进曝气方法的技术方案,改善了原水中绒毛含量高和粘合力强的问题,同时也优化了传统的曝气方法,获得了改善曝气过程中存在曝气效果逐渐下降的问题的效果。

2、本申请中优选采用分批、分级的方法对原水进行初次过滤,由于对原水进行分批、分级过滤,一方面可以留出充裕的时间让工人检查过滤网的情况,便于及时养护与更换,另一方面,通过分批、分级拦截原水中的绒毛,使得进入絮凝池的绒毛数量明显下降,减轻了絮凝池的絮凝压力,也减少了后续绒毛粘附于载体填料表面的数量。

3、本申请中优选采用联合使用β-变形菌纲下和厚壁菌门下的多种菌作为曝气塔中生物包埋填料的内容物,简化了曝气塔中微生物的关系结构,因此获得了维持曝气池中生物处理活性在较高水平的效果。

发明人 (吴圣锋;伍业洪;)