申请日2020.11.13

公开(公告)日2021.02.26

IPC分类号C02F3/30; C02F7/00; C02F101/16

摘要

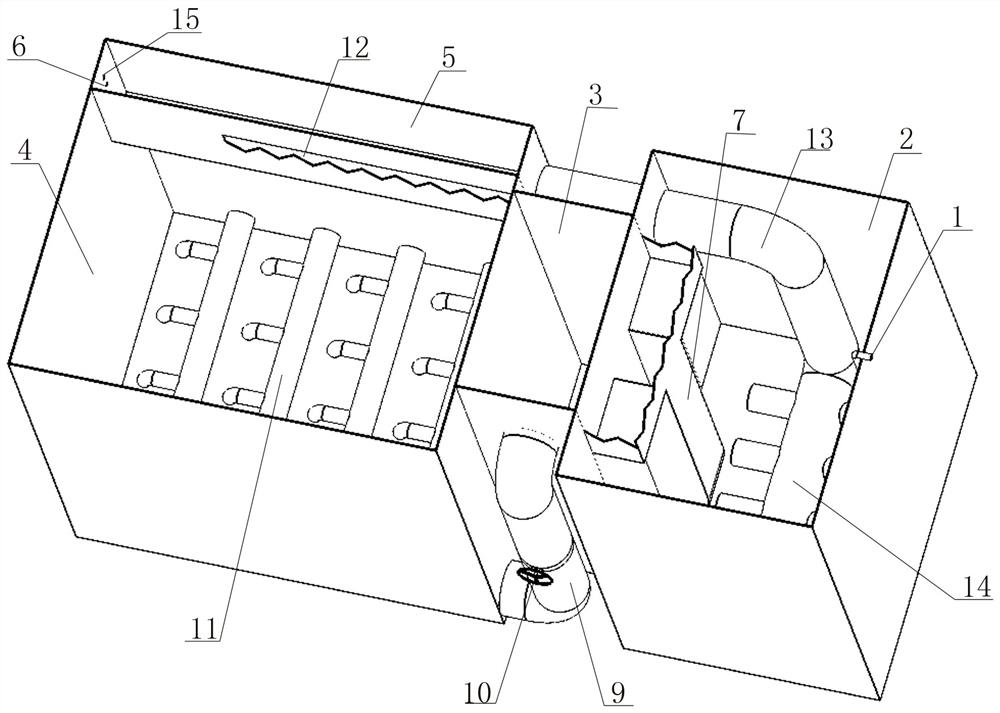

本发明的分置曝气自养脱氮一体化污水处理设备,包括进水管、厌氧氨氧化池、曝气池、短程硝化池、集水沉淀槽和出水管,厌氧氨氧化池经溢流管与曝气池相通,曝气池经短程硝化池进水管与短程硝化池相通,短程硝化池中设置有第一布水装置,集水沉淀槽的侧壁上开设有与短程硝化池相连通的溢流堰,集水沉淀槽经回流管与厌氧氨氧化池相通,厌氧氨氧化池的底部设置有第二布水装置。本发明的污水处理设备,曝气不仅实现了充氧还实现了污水的自循环流动,无需外界动力源,降低了污水脱氮处理过程中的能耗。污水中的氨氮在短程硝化池中转化为亚硝氮,在厌氧氨氧化池中,回水中的亚硝氮与进水中的氨氮发生反应,生成氮气,实现污水的脱氮处理。

权利要求书

1.一种分置曝气自养脱氮一体化污水处理设备,包括进水管(1)、厌氧氨氧化池(2)、曝气池(3)、短程硝化池(4)、集水沉淀槽(5)和出水管(6),进水管与厌氧氨氧化池相通,用于向厌氧氨氧化池中通入待脱氮处理污水,出水管与集水沉淀槽相通,用于将处理后的污水排出;厌氧氨氧化池和短程硝化池分别设置于曝气池的两侧,曝气池的底部设置有多个曝气盘(9);其特征在于:所述厌氧氨氧化池经溢流管(7)与曝气池相通,溢流管以竖直方向设置于厌氧氨氧化池中,溢流管的上端进水口与厌氧氨氧化池的上部相通,下端出水口与曝气池的底部相通;所述曝气池经短程硝化池进水管(9)与短程硝化池相通,短程硝化池进水管的一端与曝气池的上部相通,另一端伸入至短程硝化池的底部;短程硝化池的底部设置有第一布水装置,第一布水装置与短程硝化池进水管的出水端相连通,第一布水装置的出水口朝下;

集水沉淀槽位于短程硝化池的上方,集水沉淀槽的侧壁上开设有与短程硝化池相连通的溢流堰(12),集水沉淀槽经回流管(13)与厌氧氨氧化池相通,厌氧氨氧化池的底部设置有第二布水装置(14),回流管的进水口端与集水槽相通,出水口与第二布水装置相连通;所述短程硝化池进水管(9)上设置有流速控制阀门(10),短程硝化池、厌氧氨氧化池中分别培养有好氧颗粒污泥和厌氧颗粒污泥,短程硝化池和厌氧氨氧化中均设置有对水中溶解氧数值进行测量的DO探头;流经短程硝化池的污水在好氧颗粒污泥中好氧微生物的作用下,将污水中的氨氮转化为亚硝氮,经回流管回流至厌氧氨氧化池的污水在厌氧颗粒污泥中厌氧氨氧化菌的作用下,使进水中的氨氮以及回流水中的亚硝氮反应生成氮气,以实现污水脱氮处理。

2.根据权利要求1所述的分置曝气自养脱氮一体化污水处理设备,其特征在于:所述短程硝化池进水管(9)和回流管(13)的内径均大于200mm。

3.根据权利要求1或2所述的分置曝气自养脱氮一体化污水处理设备,其特征在于:所述溢流管(7)的上端为集水槽(18),集水槽的上沿和溢流堰(12)的上沿均为锯齿形状,所述溢流堰的高度和出水管(6)的高度均高于回流管(13)的高度;出水管的上方设置有与集水沉淀槽(5)相通的溢流口(15)。

4.根据权利要求1或2所述的分置曝气自养脱氮一体化污水处理设备,其特征在于:所述第一布水装置(11)由多个布水干管(16)和多个布水支管(17)组成,多个布水干管均匀分布于短程硝化池的底部,每个布水干管上均匀设置多个布水支管,布水干管的与短程硝化池进水管(9)的出水端相连通,布水支管的一端与布水干管相通,另一端为朝下的出水口;所有布水支管的出水口位于同一平面内。

5.根据权利要求1或2所述的分置曝气自养脱氮一体化污水处理设备,其特征在于:所述集水沉淀槽(5)底部的高度低于溢流堰(12)的高度。

6.一种基于权利要求1所述的分置曝气自养脱氮一体化污水处理设备的污水处理方法,其特征在于,通过以下步骤来实现:

a).进水和厌氧氨氧化反应,待脱氮处理污水经进水管进入厌氧氨氧化池中,进水与经回流管的回水混合,厌氧氨氧化池中颗粒污泥中的厌氧氨氧化菌,使回水中的亚硝氮与进水中的氨氮发生反应将其转化为氮气,实现污水中氨氮的去除;通过对曝气盘曝气量大小的控制以及利用流速控制阀门对流速的控制,使厌氧氨氧化池中的溶解氧维持在低于0.1mg/L的数值;

b).曝气和自循环,利用曝气盘的曝气实现对曝气池中污水的充氧,曝气池底部污水曝气充氧后密度降低,溢流管底部的污水在压力差的作用下流入曝气池,溢流管液位降低后厌氧氨氧化池中的污水又进入溢流管中;曝气池中的污水因曝气充氧液位上升,在液位差的作用下曝气池上部的污水经短程硝化池进水管流入短程硝化池,实现污水自循环,曝气充氧为污水在处理设备中的自动循环流动提供动力源;

c).短程硝化反应,经短程硝化池进水管进入的污水在第一布水装置的布水作用下,以朝下出水的方式流入短程硝化池的底部,朝下出水可将短程硝化池底部的污泥冲散防止污泥淤积;污水在短程硝化池中由下至上均匀流动的过程中,污泥以沉淀性能好的好氧颗粒污泥在上、沉淀性能差的絮状污泥在上的状态分布,同时,好氧颗粒污泥中的好氧微生物消耗水中的溶解氧,将污水中的氨氮转化为亚硝氮;通过对曝气盘曝气量大小的控制以及利用流速控制阀门对流速的控制,使短程硝化池中的溶解氧维持在0.2~1.0mg/L的数值范围内;

d).出水和回流,短程硝化池上部污水及其携带的絮状污泥一同经溢流堰流入集水沉淀槽,絮状污泥自然沉降到集水沉淀槽的底部,污水绝大部分经回流管回流至厌氧氨氧化池,剩余上清液经出水管排出;当集水沉淀槽底部的污泥沉淀到一定厚度时随水流一起流入厌氧氨氧化池,污水回流量是出水量的十几至几十倍,回流后的污水与进水混合,厌氧氨氧化池中的厌氧氨氧化菌,使回水中的亚硝氮与进水中的氨氮发生反应将其转化为氮气;

e).污水循环处理,厌氧氨氧化池中的回流水再次流经曝气池、短程硝化池、集水沉淀槽,进行十几次至几十次的循环处理,最终实现污水中氨氮的去除,使出水达到排放标准。

7.根据权利要求6所述的分置曝气自养脱氮一体化污水处理设备的污水处理方法,其特征在于:在污水处理设备运行初期,为了避免污泥过度流失以及促进好氧和厌氧颗粒污泥的形成,曝气量和流速控制阀门开度均不宜过大,以控制污水自循环流速;当好氧和厌氧颗粒污泥形成后,其微生物量更高、活性更强、沉降性能好、抗冲击负荷及抗有毒有害物质能力更强,采用正常流速过滤污水即可。

8.根据权利要求6所述的分置曝气自养脱氮一体化污水处理设备的污水处理方法,其特征在于,步骤a)所述的进水和厌氧氨氧化反应过程中,由于有机物会对厌氧氨氧化菌产生抑制,进水中应不含有机物或有机物浓度较低,若需处理的污水中含有机物则需首先进行有机物去除,待有机物去除或浓度降低后在进行脱氮处理。

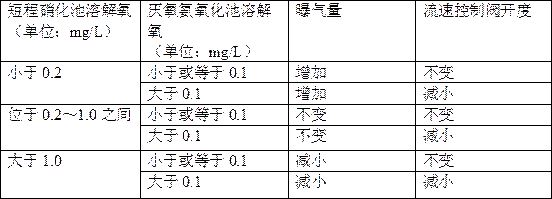

9.根据权利要求6所述的分置曝气自养脱氮一体化污水处理设备的污水处理方法,其特征在于:所述曝气量和流速控制阀开度的控制按照表1所示的逻辑关系进行控制:

表1

说明书

分置曝气自养脱氮一体化污水处理设备

技术领域

本发明涉及一种污水处理设备,更具体的说,尤其涉及一种分置曝气自养脱氮一体化污水处理设备。

背景技术

目前污水处理主流技术为传统活性污泥法,但传统活性污泥法中均为絮状污泥,这种污泥抗冲击负荷能力低及抵抗有害物质能力差且污泥中微生物量不高,与传统活性污泥相比,颗粒污泥中微生物量更高、活性更强、沉降性能好、抗冲击负荷及抗有毒有害物质能力更强。厌氧颗粒污泥在污水处理中已经得到大量应用,但好氧颗粒污泥技术则运用的较少。

在好氧条件下,大量颗粒污泥的形成需要一定的上升流速,且短程硝化——厌氧氨氧化工艺在实际污水处理中难以在精确控制水中溶解氧浓度,这些是在好氧条件下利用颗粒污泥实现短程硝化的难点。本文旨在发明一种通过曝气量和回流量的精确控制,实现在好氧条件下颗粒污泥的培养并利用好氧颗粒污泥和厌氧氨氧化颗粒污泥进行污水氨氮高效去除的一体化污水处理设备。

发明内容

本发明为了克服上述技术问题的缺点,提供了一种分置曝气自养脱氮一体化污水处理设备。

本发明的分置曝气自养脱氮一体化污水处理设备,包括进水管、厌氧氨氧化池、曝气池、短程硝化池、集水沉淀槽和出水管,进水管与厌氧氨氧化池相通,用于向厌氧氨氧化池中通入待脱氮处理污水,出水管与集水沉淀槽相通,用于将处理后的污水排出;厌氧氨氧化池和短程硝化池分别设置于曝气池的两侧,曝气池的底部设置有多个曝气盘;其特征在于:所述厌氧氨氧化池经溢流管与曝气池相通,溢流管以竖直方向设置于厌氧氨氧化池中,溢流管的上端进水口与厌氧氨氧化池的上部相通,下端出水口与曝气池的底部相通;所述曝气池经短程硝化池进水管与短程硝化池相通,短程硝化池进水管的一端与曝气池的上部相通,另一端伸入至短程硝化池的底部;短程硝化池的底部设置有第一布水装置,第一布水装置与短程硝化池进水管的出水端相连通,第一布水装置的出水口朝下;

集水沉淀槽位于短程硝化池的上方,集水沉淀槽的侧壁上开设有与短程硝化池相连通的溢流堰,集水沉淀槽经回流管与厌氧氨氧化池相通,厌氧氨氧化池的底部设置有第二布水装置,回流管的进水口端与集水槽相通,出水口与第二布水装置相连通;所述短程硝化池进水管上设置有流速控制阀门,短程硝化池、厌氧氨氧化池中分别培养有好氧颗粒污泥和厌氧颗粒污泥,短程硝化池和厌氧氨氧化中均设置有对水中溶解氧数值进行测量的DO探头;流经短程硝化池的污水在好氧颗粒污泥中好氧微生物的作用下,将污水中的氨氮转化为亚硝氮,经回流管回流至厌氧氨氧化池的污水在厌氧颗粒污泥中厌氧氨氧化菌的作用下,使进水中的氨氮以及回流水中的亚硝氮反应生成氮气,以实现污水脱氮处理。

本发明的分置曝气自养脱氮一体化污水处理设备,所述短程硝化池进水管和回流管的内径均大于200mm。

本发明的分置曝气自养脱氮一体化污水处理设备,所述溢流管的上端为集水槽,集水槽的上沿和溢流堰的上沿均为锯齿形状,所述溢流堰的高度和出水管的高度均高于回流管的高度;出水管的上方设置有与集水沉淀槽相通的溢流口。

本发明的分置曝气自养脱氮一体化污水处理设备,所述第一布水装置由多个布水干管和多个布水支管组成,多个布水干管均匀分布于短程硝化池的底部,每个布水干管上均匀设置多个布水支管,布水干管的与短程硝化池进水管的出水端相连通,布水支管的一端与布水干管相通,另一端为朝下的出水口;所有布水支管的出水口位于同一平面内。

本发明的分置曝气自养脱氮一体化污水处理设备,所述集水沉淀槽底部的高度低于溢流堰的高度。

本发明的分置曝气自养脱氮一体化污水处理设备的污水处理方法,其特征在于,通过以下步骤来实现:

a).进水和厌氧氨氧化反应,待脱氮处理污水经进水管进入厌氧氨氧化池中,进水与经回流管的回水混合,厌氧氨氧化池中颗粒污泥中的厌氧氨氧化菌,使回水中的亚硝氮与进水中的氨氮发生反应将其转化为氮气,实现污水中氨氮的去除;通过对曝气盘曝气量大小的控制以及利用流速控制阀门对流速的控制,使厌氧氨氧化池中的溶解氧维持在低于0.1mg/L的数值;

b).曝气和自循环,利用曝气盘的曝气实现对曝气池中污水的充氧,曝气池底部污水曝气充氧后密度降低,溢流管底部的污水在压力差的作用下流入曝气池,溢流管液位降低后厌氧氨氧化池中的污水又进入溢流管中;曝气池中的污水因曝气充氧液位上升,在液位差的作用下曝气池上部的污水经短程硝化池进水管流入短程硝化池,实现污水自循环,曝气充氧为污水在处理设备中的自动循环流动提供动力源;

c).短程硝化反应,经短程硝化池进水管进入的污水在第一布水装置的布水作用下,以朝下出水的方式流入短程硝化池的底部,朝下出水可将短程硝化池底部的污泥冲散防止污泥淤积;污水在短程硝化池中由下至上均匀流动的过程中,污泥以沉淀性能好的好氧颗粒污泥在上、沉淀性能差的絮状污泥在上的状态分布,同时,好氧颗粒污泥中的好氧微生物消耗水中的溶解氧,将污水中的氨氮转化为亚硝氮;通过对曝气盘曝气量大小的控制以及利用流速控制阀门对流速的控制,使短程硝化池中的溶解氧维持在0.2~1.0mg/L的数值范围内;

d).出水和回流,短程硝化池上部污水及其携带的絮状污泥一同经溢流堰流入集水沉淀槽,絮状污泥自然沉降到集水沉淀槽的底部,污水绝大部分经回流管回流至厌氧氨氧化池,剩余上清液经出水管排出;当集水沉淀槽底部的污泥沉淀到一定厚度时随水流一起流入厌氧氨氧化池,污水回流量是出水量的十几至几十倍,回流后的污水与进水混合,厌氧氨氧化池中的厌氧氨氧化菌,使回水中的亚硝氮与进水中的氨氮发生反应将其转化为氮气;

e).污水循环处理,厌氧氨氧化池中的回流水再次流经曝气池、短程硝化池、集水沉淀槽,进行十几次至几十次的循环处理,最终实现污水中氨氮的去除,使出水达到排放标准。

本发明的分置曝气自养脱氮一体化污水处理设备的污水处理方法,在污水处理设备运行初期,为了避免污泥过度流失以及促进好氧和厌氧颗粒污泥的形成,曝气量和流速控制阀门开度均不宜过大,以控制污水自循环流速;当好氧和厌氧颗粒污泥形成后,其微生物量更高、活性更强、沉降性能好、抗冲击负荷及抗有毒有害物质能力更强,采用正常流速过滤污水即可。

本发明的分置曝气自养脱氮一体化污水处理设备的污水处理方法,步骤a)所述的进水和厌氧氨氧化反应过程中,由于有机物会对厌氧氨氧化菌产生抑制,进水中应不含有机物或有机物浓度较低,若需处理的污水中含有机物则需首先进行有机物去除,待有机物去除或浓度降低后在进行脱氮处理。

本发明的分置曝气自养脱氮一体化污水处理设备的污水处理方法,所述曝气量和流速控制阀开度的控制按照表1所示的逻辑关系进行控制:

表1

【2】

本发明的有益效果是:本发明的分置曝气自养脱氮一体化污水处理设备,厌氧氨氧化池、曝气池、短程硝化池采用分开布置的形式,并经溢流管、短程硝化池进水管、回水管相连通,在曝气池中曝气盘的曝气作用下,不仅实现了对污水的充氧,而且由于曝气池底部污水的曝气使得其密度降低,在压力差的作用下厌氧氨氧化池中的污水经溢流管进入到曝气池的底部,因曝气充氧使得曝气池上部的液位升高,在液位差的作用下曝气池上部的污水经短程硝化池进水管流入短程硝化池,进而实现了污水的自循环流动,无需外界动力源,降低了污水脱氮处理过程中的能耗。

进入到短程硝化池底部的污水在均匀上升的过程中,好氧颗粒污泥中的好氧微生物消耗污水中的溶解氧,将污水中的氨氮转化为亚硝氮;经回流管回流的污水与进水混合,在厌氧氨氧化池中厌氧微生物的作用下使回水中的亚硝氮与进水中的氨氮发生反应,生成氮气,实现对污水中氨氮的去除。通过对曝气盘曝气量大小的控制以及利用流速控制阀门对流速的控制,将短程硝化池中的溶解氧控制在低于0.1mg/L的数值,将短程硝化池中的溶解氧控制在0.2~1.0mg/L的数值范围内,以确保好氧环境、厌氧环境,污水经十几至几十次的循环处理后,最终实现氨氮的去除。

(发明人:戚伟康;施棋;刘丽芳;李博)